- 25

- Oct

Methoden om de effectiviteit van het blazen van gas op de bodem van de pollepel te verbeteren

Methoden om de effectiviteit van het blazen van gas op de bodem van de pollepel te verbeteren

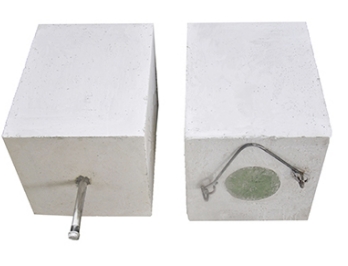

DW-serie spleettype ademende baksteen

We hebben het proces van argonblazen op de bodem van de pollepel en de vereisten voor ademende stenen geanalyseerd. Dit artikel richt zich op methoden om de effectiviteit van het blazen van gas op de bodem van de pollepel te verbeteren.

1. Kies een betere kwaliteit ademende stenen

De corrosieweerstand en erosieweerstand van ademende bakstenen zijn onlosmakelijk verbonden met het effect van het bodemblaasproces. Uit de praktijk is geleerd dat traditionele luchtdoorlatende stenen van het spleettype na langdurig gebruik worden geblokkeerd door sleufstaalinfiltratie en slakopbouw op luchtdoorlatende stenen. Op dit moment zijn de uitblaassnelheid van de luchtdoorlatende steen en de doorblaassnelheid aan de onderkant van de gietpan natuurlijk moeilijk om te voldoen aan de eisen van gietlepelmetallurgie.

Het kiezen van luchtdoorlatende stenen met een hoge thermische schokbestendigheid, permeabiliteitsweerstand en erosieweerstand is de eerste stap om het bodemblaaseffect van de pollepel te verbeteren.

De spleetbreedte, de geometrie van de spleet en de bevochtigbaarheid van het ventilerende kernmateriaal tot gesmolten staal beïnvloeden ook de doorlaatbaarheid van de ventilerende steen. Daarom, wanneer een lange levensduur vereist is, wordt de ondoordringbare ventilatiesteen een betere keuze.

2. Bepaal de juiste procesparameters voor de blaasgasdruk aan de onderkant:

Volgens de gegevens is de minimale blaasgasdruk aan de onderkant gelijk aan de som van de gasdruk op het vloeistofoppervlak, het drukverlies van de gastoevoerleiding, de extra druk gevormd door bellen en de statische druk van het gesmolten staal en de slakkenlaag.

Als de onderste blaasgasdruk te klein is, zullen de bellen moeilijk te vormen zijn of zal het roeren te zwak zijn.

Als de blaasgasdruk aan de onderkant te hoog is, zal dit resulteren in een afname van de aggregatie en dispersie van bellen, een afname van het gebruik van blaasgas aan de onderkant en overmatig roeren van gesmolten staal, waardoor het gesmolten staal te veel in contact komt met de atmosfeer tijdens het omdraaien , wat resulteert in een verergerde secundaire oxidatie van het gesmolten staal en een grote temperatuurdaling.

De kwaliteit van verschillende staalsoorten bepaalt de verschillende staalproductieprocessen. De meest geschikte blaasdruk aan de onderkant is om te voldoen aan de vereisten van het staalproductieproces voor gasroersterkte, zodat het staalvloeistofniveau binnen een geschikt niveau zal rollen en de insluitsels maximaal zullen drijven. Tegelijkertijd kan het het beste de rol van pollepelbedekkend middel spelen, er beter voor zorgen dat het bedekkende middel de insluitsels absorbeert die door luchtbellen worden gedragen en de zuiverheid van gesmolten staal verbeteren. Om nauwkeuriger de meest geschikte procesparameters voor het blazen van de gasdruk aan de onderkant te bepalen, kunnen een manometer en een debietmeter op de pijpleiding voor het blazen van de bodem worden geïnstalleerd, en de druk van het gas aan de onderkant en het gastoevoervolume kunnen worden bepaald op basis van verschillende pollepels. parameters en metallurgische vereisten.

tot slot

Om het effect van het blazen van gas op de bodem van de pollepel te verbeteren, is het kiezen van hoogwaardige ademende stenen met een hoge thermische schokbestendigheid, permeabiliteitsweerstand en erosieweerstand de eerste stap. De relatie tussen wetenschappelijk gebruik en hoogwaardige ademende bakstenen kan worden omschreven als complementair