- 16

- Sep

Equipo de calentamiento por inducción de acero fundido de artesa de colada continua

Continuous casting tundish molten steel equipo de calentamiento por inducción

Compendio del 1

La tecnología de equipos de calentamiento por inducción de acero fundido Tundish se desarrolla con el progreso de la tecnología de fundición continua, la mejora de los requisitos de calidad del acero, la necesidad de ahorro de energía y reducción del consumo, y la combinación de los procesos de refinado externo y fundición continua. Los diferentes grados de acero tienen diferentes requisitos en el AT del recalentamiento del acero fundido. Para placas gruesas, para reducir las grietas internas y el centro suelto, el AT debe ser bajo (5 ~ 200T); para placas delgadas laminadas en frío, se requiere que la superficie tenga buena calidad. Más alto (15 ~ 300 ℃). Sin embargo, el recalentamiento del acero fundido debe estabilizarse dentro de un cierto rango para minimizar las fluctuaciones. Esta es una condición necesaria para asegurar el buen progreso de la producción de colada continua, prevenir el bloqueo de la boquilla o prevenir accidentes con fugas y garantizar la calidad de las losas coladas. La mejora de la función de calentamiento de la artesa permite controlar de forma estable el sobrecalentamiento del acero fundido. La temperatura del acero fundido de diferentes cucharas fluctúa, lo que tiene un efecto adverso en el proceso de colada continua, y el calentamiento de la artesa puede compensarlo hasta cierto punto. Sin embargo, debe señalarse que mantener un sobrecalentamiento estable del acero fundido depende principalmente de la temperatura de roscado adecuada y de la estructura de ajuste después del roscado, y el calentamiento de la artesa solo puede desempeñar un papel complementario. Sin embargo, el calentamiento y control del acero fundido en la artesa sigue recibiendo atención por parte de la comunidad metalúrgica. Algunos países representados por Japón, Estados Unidos, Reino Unido y Francia han llevado a cabo sucesivamente investigaciones sobre la tecnología de calentamiento de acero fundido de artesas desde la década de 1970 hasta la de 1980. La compañía japonesa Kawasaki desarrolló y obtuvo por primera vez una patente japonesa ya en 1982. En la actualidad, la tecnología de calentamiento de acero fundido de artesa desarrollada con éxito o en desarrollo generalmente adopta el método de calentamiento físico. En el método de calentamiento físico, la energía eléctrica se utiliza como fuente de calor y se convierte de acuerdo con la energía eléctrica. Los diferentes mecanismos se pueden dividir en: equipos de calentamiento por inducción electromagnética, calentamiento por plasma, calentamiento por electroescoria y tecnología de calentamiento por cerámica DC.

El equipo de calentamiento por inducción de artesa tiene las siguientes características:

(1) Velocidad de calentamiento rápida y alta eficiencia de calentamiento eléctrico;

(2) Algunos tipos también tienen un cierto efecto de agitación electromagnética, que favorece la eliminación de inclusiones;

(3) La temperatura del proceso es fácil de controlar y lo más importante es controlar con mayor precisión el sobrecalentamiento del acero fundido;

(4) La potencia de calentamiento está limitada por la profundidad del nivel del líquido de la artesa. Solo cuando el acero fundido en la artesa se acumula hasta una cierta profundidad, el calentamiento puede continuar sin problemas.

Hay varios tipos de equipos de calentamiento por inducción de artesas:

(1) Según el tipo de inductor, se puede dividir en equipo de calentamiento por inducción sin núcleo y equipo de calentamiento por inducción con núcleo;

(2) Según la estructura del inductor, se puede dividir en equipos de calentamiento por inducción de tipo de falla aumentada y tipo de túnel (ranura, zanja fundida);

(3) Según la parte de calefacción, se puede dividir en calefacción local y calefacción general.

2 Dispositivo de calentamiento por inducción electromagnética de acero fundido de artesa de colada continua

2. 1 equipo de calentamiento por inducción electromagnética de artesa combinado con una máquina de colada continua horizontal

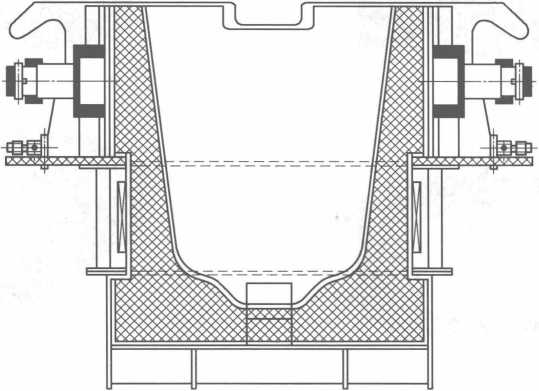

El equipo de calentamiento por inducción electromagnética de artesa combinado con la máquina de colada continua horizontal se muestra en la Figura 10-7.

A continuación se explica el proceso de producción de una planta de acero inoxidable.

Figura 10-7 Equipo de calentamiento por inducción electromagnética de artesa combinado con una máquina de colada continua horizontal

Una vez que se han mezclado todos los tipos de acero inoxidable, se cargan en tres hornos de inducción de 5t desde el tanque de alimentación con grúas. Después de que la chatarra de acero se derrite a la temperatura requerida (aproximadamente 1650 ° C), el acero fundido en el horno de inducción se vierte en la cuchara y luego se usa El camión vierte el acero fundido en el horno AOD de 8t, donde se somete a descarburación. escoriación, desfosforización y eliminación de azufre, y ajuste de la composición de la aleación (principalmente Cr, Ni), y luego el acero fundido (la composición y la temperatura cumplen los requisitos) Coloque el acero fundido en la cuchara en la cuchara y use la grúa para verter el acero fundido de la cuchara en la cuchara del equipo de calentamiento por inducción electromagnética de 8t. El líquido de acero inoxidable calentado por conservación del calor se extrae y se cuela en una barra redonda mediante una máquina de colada continua horizontal y finalmente se empuja al lecho de enfriamiento mediante formación y cizallamiento. .

Una vez que se han mezclado todos los tipos de acero inoxidable, se cargan en tres hornos de inducción de 5t desde el tanque de alimentación con grúas. Después de que la chatarra de acero se derrite a la temperatura requerida (aproximadamente 1650 ° C), el acero fundido en el horno de inducción se vierte en la cuchara y luego se usa El camión vierte el acero fundido en el horno AOD de 8t, donde se somete a descarburación. escoriación, desfosforización y eliminación de azufre, y ajuste de la composición de la aleación (principalmente Cr, Ni), y luego el acero fundido (la composición y la temperatura cumplen los requisitos) Coloque el acero fundido en la cuchara en la cuchara y use la grúa para verter el acero fundido de la cuchara en la cuchara del equipo de calentamiento por inducción electromagnética de 8t. El líquido de acero inoxidable calentado por conservación del calor se extrae y se cuela en una barra redonda mediante una máquina de colada continua horizontal y finalmente se empuja al lecho de enfriamiento mediante formación y cizallamiento. .

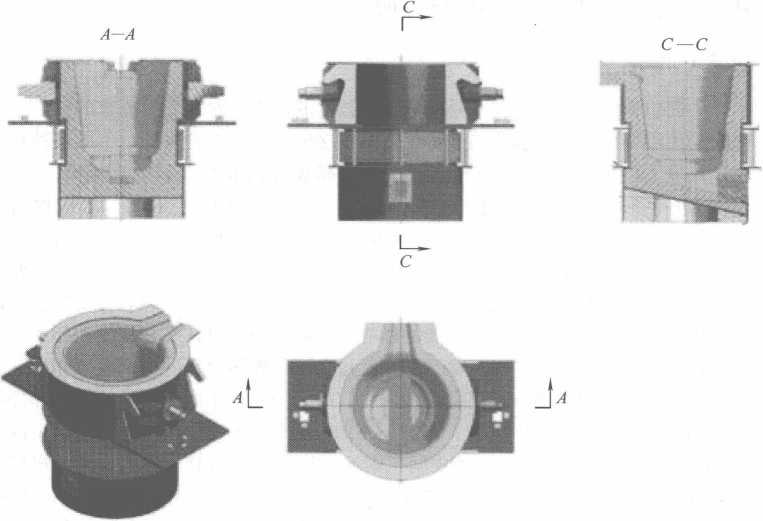

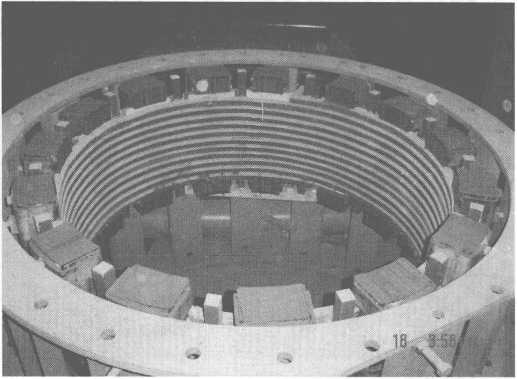

El objeto físico de la cuchara del equipo de calentamiento por inducción electromagnética de 8t se muestra en la Figura 10-8.

El equipo de calentamiento por inducción electromagnético de artesa de 8t y 14t, el equipo de calentamiento por inducción de artesa puede controlar de manera estricta y precisa la temperatura del acero fundido (el rango de error es de solo ± 5 ~ 6 ℃), asegurando así la calidad de la palanquilla. Además, el tiempo de ajuste de la temperatura de la artesa también se puede extender adecuadamente, mostrando el buen efecto del equipo de calentamiento por inducción.

2. 2 Dispositivo de artesa del equipo de calentamiento por inducción de la máquina de colada continua de arco

El dispositivo de artesa del equipo de calentamiento por inducción de la máquina de colada continua de arco se muestra en la Figura 10-9.

Después de que la máquina de colada continua de palanquilla de arco adopte la artesa del equipo de calentamiento por inducción electromagnética, la temperatura de roscado se puede reducir (por ejemplo, puede ser

Figura 10-9 Dispositivo de artesa del equipo de calentamiento por inducción de la máquina de colada continua de arco

De 1700 ° C a 1650 ° C), esto no solo ayuda a mejorar la vida útil del revestimiento de los hornos siderúrgicos (convertidor, horno de arco eléctrico o horno de inducción), sino que también estabiliza la temperatura del acero fundido en colada continua y garantiza la calidad del acero continuo. palanquillas de fundición.

Con base en la introducción anterior, se puede considerar que el equipo de calentamiento por inducción magnética de artesa de colada continua es una nueva tecnología que ahorra energía y es amigable con el medio ambiente. La adopción de este dispositivo es un proyecto de transformación tecnológica relativamente ideal para las empresas metalúrgicas, y es digno de promoción y uso.

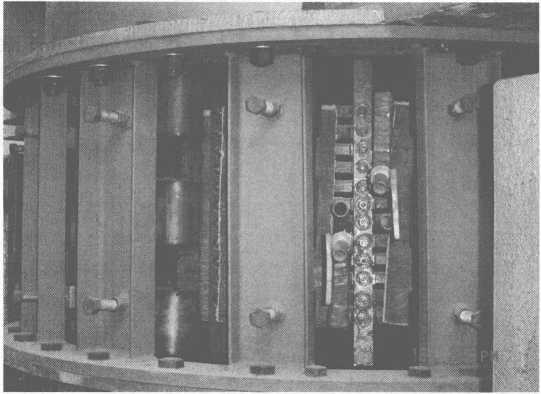

La Figura 10-10 muestra el equipo de calentamiento por inducción electromagnética de artesa de 16t.

Figura 10-10 Equipo de calentamiento por inducción electromagnética de artesa de 16t

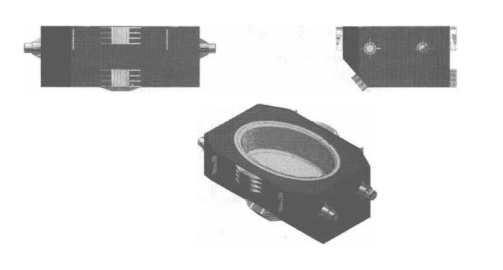

La figura 10-11 es un diagrama esquemático de la artesa del equipo de calentamiento por inducción 14t.

Figura 10-11 Diagrama esquemático de la artesa del equipo de calentamiento por inducción de 14t