- 16

- Sep

連鑄中間包鋼水感應加熱設備

Continuous casting tundish molten steel 感應加熱設備

1概述

中間包鋼水感應加熱設備技術是隨著連鑄技術的進步、鋼質量要求的提高、節能降耗的需要以及外精煉與連鑄工藝的匹配而發展起來的。 不同鋼種對鋼水過熱度AT有不同的要求。 對於厚板,為了減少內部裂紋和中心鬆動,AT應低(5~200T); 對於冷軋薄板,要求表面質量好。 更高(15~300℃)。 但是,鋼水過熱度必須穩定在一定範圍內,以盡量減少波動。 這是保證連鑄生產順利進行,防止水口堵塞或漏水事故,保證連鑄坯質量的必要條件。 中間包加熱功能的增強,可以穩定控製鋼水過熱度。 不同鋼包鋼水溫度波動,對連鑄過程產生不利影響,中間包的加熱可以在一定程度上對其進行補償。 但必須指出的是,保持鋼水過熱度穩定主要取決於出鋼溫度和出鋼後的調整結構,中間包加熱只能起到輔助作用。 儘管如此,中間包鋼水的加熱和控制仍然受到冶金界的關注。 以日本、美國、英國、法國為代表的一些國家從1970年代到1980年代先後開展了中間包鋼水加熱技術的研究。 日本川崎公司早在1982年就率先開發並獲得日本專利。目前已成功開發或正在開發的中間包鋼水加熱技術通常採用物理加熱方式。 在物理加熱法中,以電能為熱源,並根據電能進行轉換。 不同機理可分為:電磁感應加熱設備、等離子加熱、電渣加熱和直流陶瓷加熱技術。

中間包感應加熱設備具有以下特點:

(1)加熱速度快,電加熱效率高;

(2)有的還具有一定的電磁攪拌作用,有利於夾雜物的去除;

(3)工藝溫度易於控制,最重要的是更準確地控製鋼水過熱度;

(4)加熱功率受中間包液面深度的限制。 只有當中間包內的鋼水積聚到一定深度時,加熱才能順利進行。

中間包感應加熱設備有以下幾種類型:

(1)按感應器的種類可分為無芯感應加熱設備和有芯感應加熱設備;

(2)根據感應器的結構,可分為增加故障型和隧道型(槽、熔槽)感應加熱設備;

(3)按加熱部位可分為局部加熱和整體加熱。

2 連鑄中間包鋼水電磁感應加熱設備裝置

2. 1 與臥式連鑄機配套的中間包電磁感應加熱設備

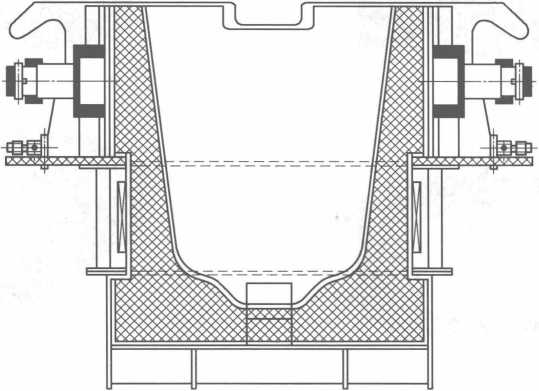

與臥式連鑄機配套的中間包電磁感應加熱設備如圖10-7所示。

現在說明不銹鋼廠的生產過程。

圖10-7 與臥式連鑄機配套的中間包電磁感應加熱設備

各種不銹鋼配料後,用起重機從進料槽裝入5台1650t感應爐。 廢鋼熔化至所需溫度(約8°C)後,將感應爐中的鋼水倒入鋼包中,然後用卡車將鋼水倒入8t AOD爐中,在那裡進行脫碳,排渣、脫磷、除硫,調整合金成分(主要是Cr、Ni),然後出鋼水(成分和溫度符合要求)將鋼包內的鋼水倒入XNUMXt電磁感應加熱設備的鋼包中。 經保溫加熱的不銹鋼液經臥式連鑄機拉鑄成圓棒,最後經成型剪切推入冷床。 .

各種不銹鋼配料後,用起重機從進料槽裝入5台1650t感應爐。 廢鋼熔化至所需溫度(約8°C)後,將感應爐中的鋼水倒入鋼包中,然後用卡車將鋼水倒入8t AOD爐中,在那裡進行脫碳,排渣、脫磷、除硫,調整合金成分(主要是Cr、Ni),然後出鋼水(成分和溫度符合要求)將鋼包內的鋼水倒入XNUMXt電磁感應加熱設備的鋼包中。 經保溫加熱的不銹鋼液經臥式連鑄機拉鑄成圓棒,最後經成型剪切推入冷床。 .

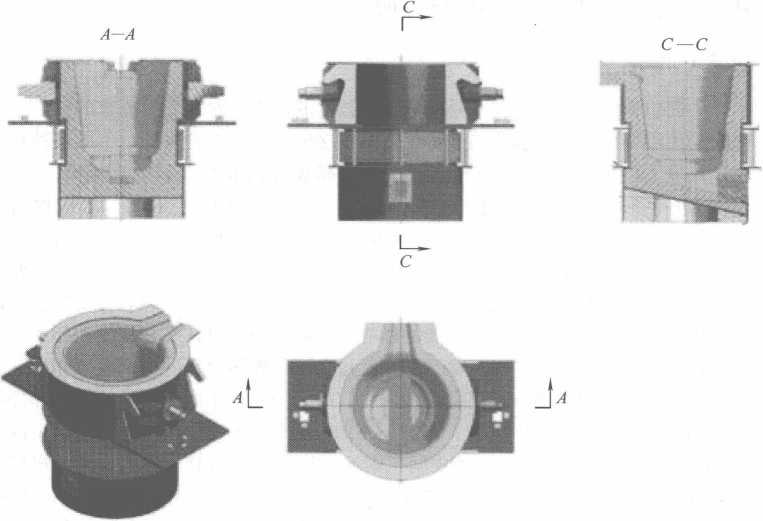

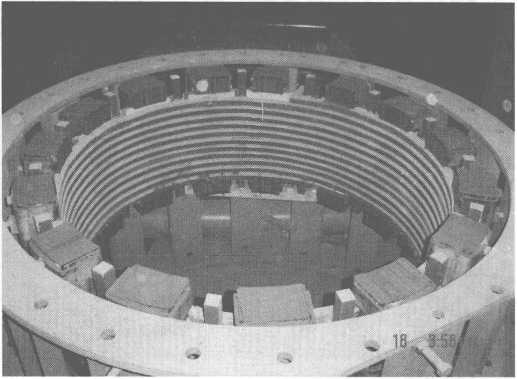

8t電磁感應加熱設備鋼包實物如圖10-8所示。

8t、14t中間包電磁感應加熱設備,中間包感應加熱設備能嚴格準確地控製鋼水溫度(誤差範圍僅為±5~6℃),從而保證鋼坯質量。 此外,中間包的調溫時間也可以適當延長,顯示出感應加熱設備的良好效果。

2. 2 電弧連鑄機感應加熱設備中間包裝置

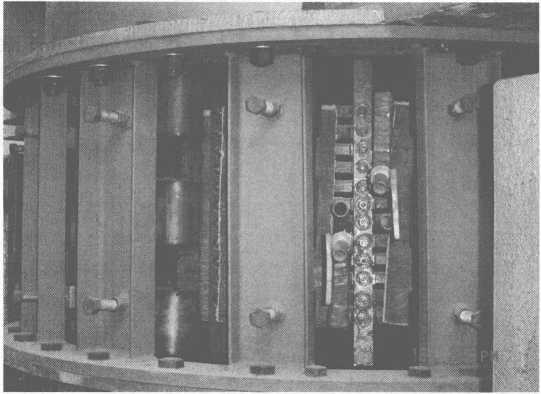

電弧連鑄機感應加熱設備的中間包裝置如圖10-9所示。

弧坯連鑄機採用電磁感應加熱設備中間包後,可降低出鋼溫度(如可

圖10-9 電弧連鑄機感應加熱設備中間包裝置

從 1700°C 到 1650°C),這不僅有助於提高煉鋼爐襯(轉爐、電弧爐或感應爐)的壽命,而且穩定連鑄時鋼水溫度,保證連鑄質量。鑄坯。

綜合以上介紹,可以認為連鑄中間包磁感應加熱設備是一項節能環保的新技術。 採用該裝置是冶金企業比較理想的技改項目,值得推廣使用。

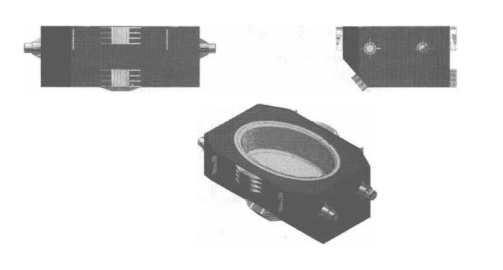

10t中間包電磁感應加熱設備如圖10-16所示。

圖10-10 16t中間包電磁感應加熱設備

圖10-11為14t感應加熱設備中間包示意圖。

圖10-11 14t感應加熱設備中間包示意圖