- 16

- Sep

Оборудование для индукционного нагрева расплавленной стали в промежуточном ковше непрерывного литья заготовок

Continuous casting tundish molten steel оборудование для индукционного нагрева

Обзор 1

Tundish molten steel induction heating equipment technology is developed with the progress of continuous casting technology, the improvement of steel quality requirements, the need for energy saving and consumption reduction, and the matching of external refining and continuous casting processes. Different steel grades have different requirements on the AT of molten steel superheat. For thick plates, in order to reduce internal cracks and loose center, the AT should be low (5~200T); for cold-rolled thin plates, the surface is required to have good quality. Higher (15~300℃). However, the molten steel superheat must be stabilized within a certain range to minimize fluctuations. This is a necessary condition to ensure the smooth progress of continuous casting production, prevent nozzle blockage or prevent leaking accidents, and ensure the quality of cast slabs. The enhancement of the heating function of the tundish makes it possible to control the superheat of molten steel stably. The temperature of the molten steel of different ladle fluctuates, which has an adverse effect on the continuous casting process, and the heating of the tundish can compensate for it to some extent. However, it must be pointed out that maintaining a stable molten steel superheat mainly depends on the proper tapping temperature and the adjustment structure after tapping, and the tundish heating can only play a supplementary role. Nevertheless, the heating and control of molten steel in the tundish is still receiving attention from the metallurgical community. Some countries represented by Japan, the United States, the United Kingdom, and France have successively carried out research on tundish molten steel heating technology from the 1970s to the 1980s. Japan’s Kawasaki Company first developed and obtained a Japanese patent as early as 1982. At present, the tundish molten steel heating technology successfully developed or under development usually adopts the physical heating method. In the physical heating method, electric energy is used as the heat source and converted according to the electric energy. Different mechanisms can be divided into: electromagnetic induction heating equipment, plasma heating, electroslag heating and DC ceramic heating technology.

Оборудование для индукционного нагрева промковша имеет следующие характеристики:

(1) Высокая скорость нагрева и высокая эффективность электрического нагрева;

(2) Некоторые типы также обладают определенным эффектом электромагнитного перемешивания, что способствует удалению включений;

(3) Температуру процесса легко контролировать, и самое главное – более точно контролировать перегрев расплавленной стали;

(4) Мощность нагрева ограничена глубиной уровня жидкости в промежуточном ковше. Только когда расплавленная сталь в промежуточном ковше скапливается на определенной глубине, нагрев может проходить плавно.

Существует несколько типов оборудования для индукционного нагрева промежуточных емкостей:

(1) В зависимости от типа индуктора его можно разделить на оборудование для индукционного нагрева без сердечника и оборудование для индукционного нагрева с сердечником;

(2) В соответствии со структурой индуктора его можно разделить на оборудование для индукционного нагрева с повышенной неисправностью и туннельного типа (канавка, расплавленная траншея);

(3) В зависимости от нагревательной части его можно разделить на местное отопление и общее отопление.

2 Оборудование для электромагнитного индукционного нагрева расплавленной стали в промежуточном ковше непрерывного литья заготовок

2. 1 Оборудование для электромагнитного индукционного нагрева промковша в сочетании с горизонтальной машиной непрерывного литья заготовок

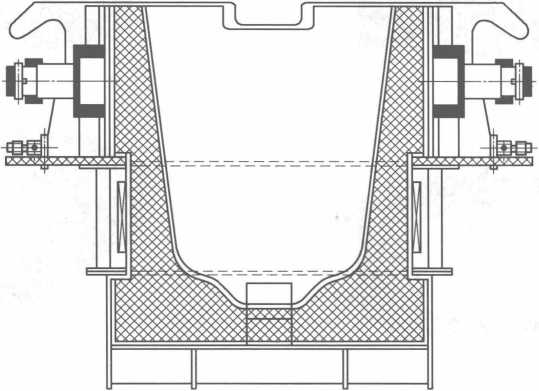

Оборудование для электромагнитного индукционного нагрева промежуточного ковша в сочетании с горизонтальной машиной непрерывного литья заготовок показано на рис. 10-7.

Теперь объясняется производственный процесс завода по производству нержавеющей стали.

Рисунок 10-7 Оборудование для электромагнитного индукционного нагрева промежуточного ковша в сочетании с горизонтальной машиной непрерывного литья заготовок

После того, как все виды нержавеющей стали упакованы, они загружаются в три 5-тонные индукционные печи из питающего резервуара с помощью кранов. После расплавления стального лома до требуемой температуры (около 1650°C) расплав стали в индукционной печи заливают в ковш, а затем используют автоцистерну, расплавленную сталь заливают в 8-тонную печь AOD, где она подвергается обезуглероживанию, шлакообразование, дефосфорация и обессеривание, корректировка состава сплава (в основном Cr, Ni), а затем расплава стали (состав и температура соответствуют требованиям) Залить расплавленную сталь в ковш в ковш и с помощью крана разлить расплавленной стали в ковше в ковш 8-тонного электромагнитного индукционного нагревательного оборудования. Жидкость из нержавеющей стали, нагретая за счет сохранения тепла, вытягивается и отливается в круглый стержень с помощью горизонтальной машины непрерывного литья заготовок и, наконец, проталкивается в охлаждающий слой путем формования и резки. .

После того, как все виды нержавеющей стали упакованы, они загружаются в три 5-тонные индукционные печи из питающего резервуара с помощью кранов. После расплавления стального лома до требуемой температуры (около 1650°C) расплав стали в индукционной печи заливают в ковш, а затем используют автоцистерну, расплавленную сталь заливают в 8-тонную печь AOD, где она подвергается обезуглероживанию, шлакообразование, дефосфорация и обессеривание, корректировка состава сплава (в основном Cr, Ni), а затем расплава стали (состав и температура соответствуют требованиям) Залить расплавленную сталь в ковш в ковш и с помощью крана разлить расплавленной стали в ковше в ковш 8-тонного электромагнитного индукционного нагревательного оборудования. Жидкость из нержавеющей стали, нагретая за счет сохранения тепла, вытягивается и отливается в круглый стержень с помощью горизонтальной машины непрерывного литья заготовок и, наконец, проталкивается в охлаждающий слой путем формования и резки. .

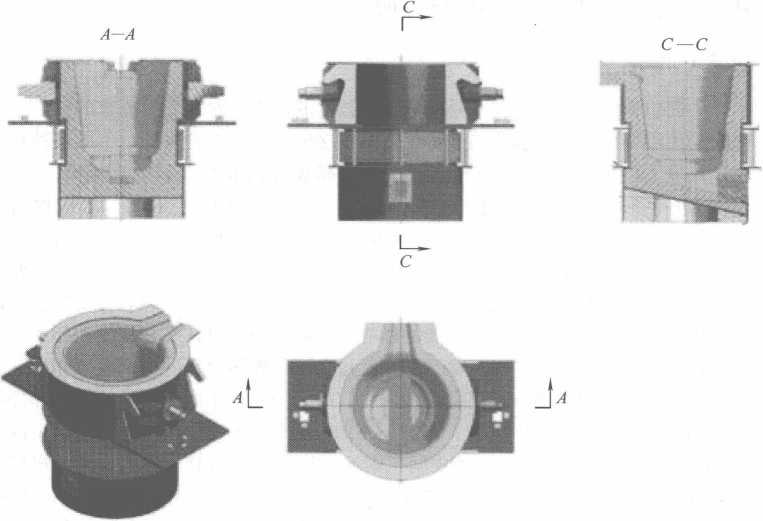

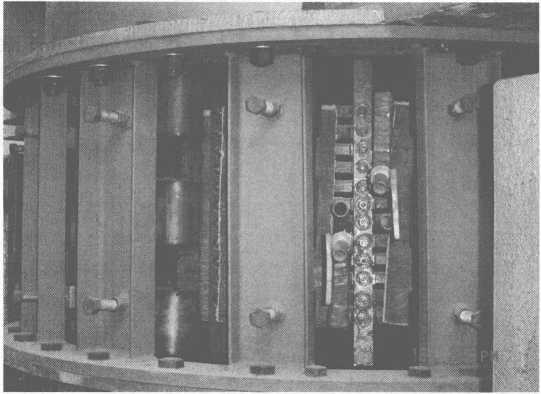

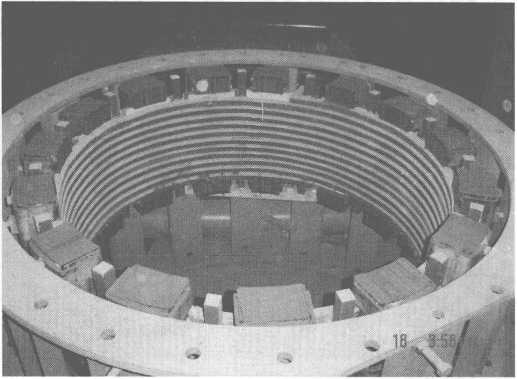

Физический объект 8-тонного ковша оборудования для электромагнитного индукционного нагрева показан на рисунке 10-8.

Оборудование для электромагнитного индукционного нагрева 8-тонного и 14-тонного ковша, оборудование для индукционного нагрева ковша может строго и точно контролировать температуру расплавленной стали (диапазон погрешности составляет всего ± 5 ~ 6 ℃), тем самым обеспечивая качество заготовки. Кроме того, время регулировки температуры промежуточного ковша также может быть соответствующим образом увеличено, что свидетельствует о хорошем эффекте оборудования для индукционного нагрева.

2. 2 Промковшное устройство индукционного нагревательного оборудования дуговой машины непрерывного литья заготовок

Устройство промковша оборудования индукционного нагрева дуговой машины непрерывного литья заготовок показано на рис. 10-9.

После того, как в МНЛЗ для дуговых заготовок используется промежуточный ковш с электромагнитным индукционным нагревом, температура выпуска может быть снижена (например, она может быть

Рисунок 10-9 Промковшное устройство оборудования индукционного нагрева дуговой машины непрерывного литья заготовок

От 1700°С до 1650°С) это не только способствует увеличению ресурса футеровки сталеплавильных печей (конвертера, электродуговой печи или индукционной печи), но и стабилизирует температуру жидкой стали при непрерывной разливке и гарантирует качество непрерывной разливки. литьевые заготовки.

Основываясь на приведенном выше введении, можно считать, что оборудование для магнитно-индукционного нагрева промежуточного ковша непрерывного литья заготовок представляет собой новую энергосберегающую и экологически чистую технологию. Внедрение этого устройства является относительно идеальным проектом технологической трансформации металлургических предприятий, и он достоин продвижения и использования.

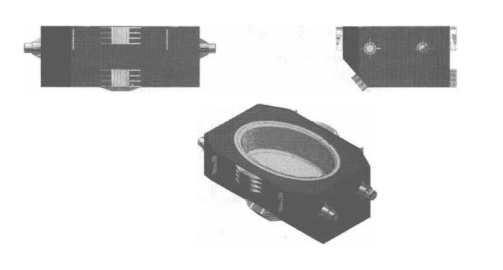

На рис. 10-10 показано оборудование для электромагнитного индукционного нагрева 16-тонного промежуточного ковша.

Рисунок 10-10 Оборудование для электромагнитного индукционного нагрева промежуточного ковша грузоподъемностью 16 т

На рис. 10-11 представлена схема промежуточного ковша 14-тонного индукционного нагревательного оборудования.

Рис. 10-11 Схема промежуточного ковша 14-тонного индукционного нагревательного оборудования