- 16

- Sep

Équipement de chauffage par induction en acier fondu de répartiteur de coulée continue

Continuous casting tundish molten steel équipement de chauffage par induction

1 Aperçu

Tundish molten steel induction heating equipment technology is developed with the progress of continuous casting technology, the improvement of steel quality requirements, the need for energy saving and consumption reduction, and the matching of external refining and continuous casting processes. Different steel grades have different requirements on the AT of molten steel superheat. For thick plates, in order to reduce internal cracks and loose center, the AT should be low (5~200T); for cold-rolled thin plates, the surface is required to have good quality. Higher (15~300℃). However, the molten steel superheat must be stabilized within a certain range to minimize fluctuations. This is a necessary condition to ensure the smooth progress of continuous casting production, prevent nozzle blockage or prevent leaking accidents, and ensure the quality of cast slabs. The enhancement of the heating function of the tundish makes it possible to control the superheat of molten steel stably. The temperature of the molten steel of different ladle fluctuates, which has an adverse effect on the continuous casting process, and the heating of the tundish can compensate for it to some extent. However, it must be pointed out that maintaining a stable molten steel superheat mainly depends on the proper tapping temperature and the adjustment structure after tapping, and the tundish heating can only play a supplementary role. Nevertheless, the heating and control of molten steel in the tundish is still receiving attention from the metallurgical community. Some countries represented by Japan, the United States, the United Kingdom, and France have successively carried out research on tundish molten steel heating technology from the 1970s to the 1980s. Japan’s Kawasaki Company first developed and obtained a Japanese patent as early as 1982. At present, the tundish molten steel heating technology successfully developed or under development usually adopts the physical heating method. In the physical heating method, electric energy is used as the heat source and converted according to the electric energy. Different mechanisms can be divided into: electromagnetic induction heating equipment, plasma heating, electroslag heating and DC ceramic heating technology.

L’équipement de chauffage par induction du répartiteur a les caractéristiques suivantes :

(1) Vitesse de chauffage rapide et efficacité de chauffage électrique élevée ;

(2) Certains types ont également un certain effet d’agitation électromagnétique, qui favorise l’élimination des inclusions ;

(3) La température du processus est facile à contrôler et le plus important est de contrôler plus précisément la surchauffe de l’acier en fusion.

(4) La puissance de chauffage est limitée par la profondeur du niveau de liquide du répartiteur. Ce n’est que lorsque l’acier fondu dans le répartiteur s’accumule à une certaine profondeur que le chauffage peut se dérouler sans à-coups.

Il existe plusieurs types d’équipements de chauffage par induction de répartiteur :

(1) Selon le type d’inducteur, il peut être divisé en équipement de chauffage par induction sans noyau et équipement de chauffage par induction avec noyau ;

(2) Selon la structure de l’inducteur, il peut être divisé en un équipement de chauffage par induction de type défaut accru et de type tunnel (rainure, tranchée fondue);

(3) Selon la partie chauffage, il peut être divisé en chauffage local et chauffage global.

2 Dispositif d’équipement de chauffage par induction électromagnétique en acier fondu pour répartiteur de coulée continue

2. 1 équipement de chauffage par induction électromagnétique Tundish assorti à une machine de coulée continue horizontale

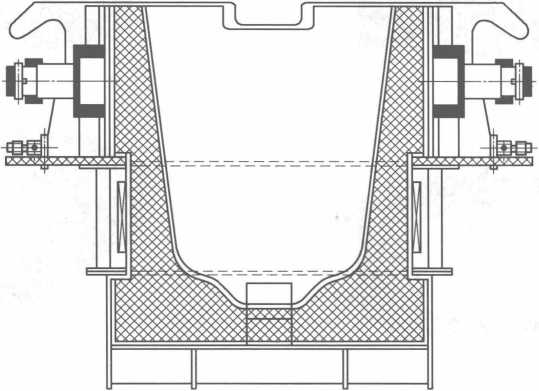

L’équipement de chauffage par induction électromagnétique du répartiteur associé à la machine de coulée continue horizontale est illustré à la figure 10-7.

Le processus de production d’une usine d’acier inoxydable est maintenant expliqué.

Figure 10-7 Équipement de chauffage par induction électromagnétique du répartiteur associé à une machine de coulée continue horizontale

Après que tous les types d’acier inoxydable sont mis en lots, ils sont chargés dans trois fours à induction de 5 t à partir du réservoir d’alimentation avec des grues. Une fois la ferraille fondue à la température requise (environ 1650 ° C), l’acier fondu dans le four à induction est versé dans la poche, puis utilisé Le camion verse l’acier fondu dans le four AOD 8t, où il subit une décarburation, décrassage, déphosphoration et élimination du soufre, et ajustement de la composition de l’alliage (principalement Cr, Ni), puis de l’acier fondu (la composition et la température répondent aux exigences) Mettez l’acier fondu dans la poche dans la poche et utilisez la grue pour verser l’acier fondu dans la poche dans la poche de l’équipement de chauffage par induction électromagnétique 8t. Le liquide d’acier inoxydable chauffé par conservation de la chaleur est étiré et coulé en une barre ronde par une machine de coulée continue horizontale et finalement poussé dans le lit de refroidissement par formage et cisaillement. .

Après que tous les types d’acier inoxydable sont mis en lots, ils sont chargés dans trois fours à induction de 5 t à partir du réservoir d’alimentation avec des grues. Une fois la ferraille fondue à la température requise (environ 1650 ° C), l’acier fondu dans le four à induction est versé dans la poche, puis utilisé Le camion verse l’acier fondu dans le four AOD 8t, où il subit une décarburation, décrassage, déphosphoration et élimination du soufre, et ajustement de la composition de l’alliage (principalement Cr, Ni), puis de l’acier fondu (la composition et la température répondent aux exigences) Mettez l’acier fondu dans la poche dans la poche et utilisez la grue pour verser l’acier fondu dans la poche dans la poche de l’équipement de chauffage par induction électromagnétique 8t. Le liquide d’acier inoxydable chauffé par conservation de la chaleur est étiré et coulé en une barre ronde par une machine de coulée continue horizontale et finalement poussé dans le lit de refroidissement par formage et cisaillement. .

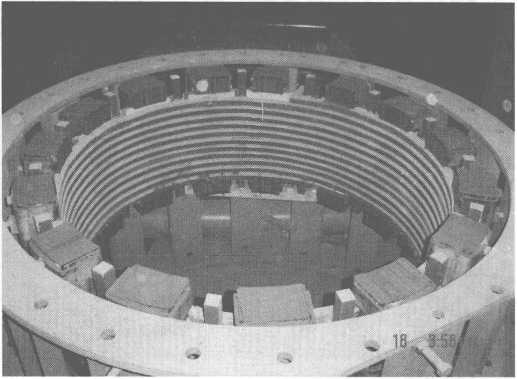

L’objet physique de la poche de l’équipement de chauffage par induction électromagnétique 8t est illustré à la figure 10-8.

Équipement de chauffage par induction électromagnétique de répartiteur 8t et 14t, l’équipement de chauffage par induction de répartiteur peut contrôler strictement et avec précision la température de l’acier fondu (la plage d’erreur n’est que de ± 5 ~ 6 ℃), garantissant ainsi la qualité de la billette. De plus, le temps de réglage de la température du répartiteur peut également être prolongé de manière appropriée, montrant le bon effet de l’équipement de chauffage par induction.

2. 2 Dispositif de répartiteur de l’équipement de chauffage par induction de la machine de coulée continue à l’arc

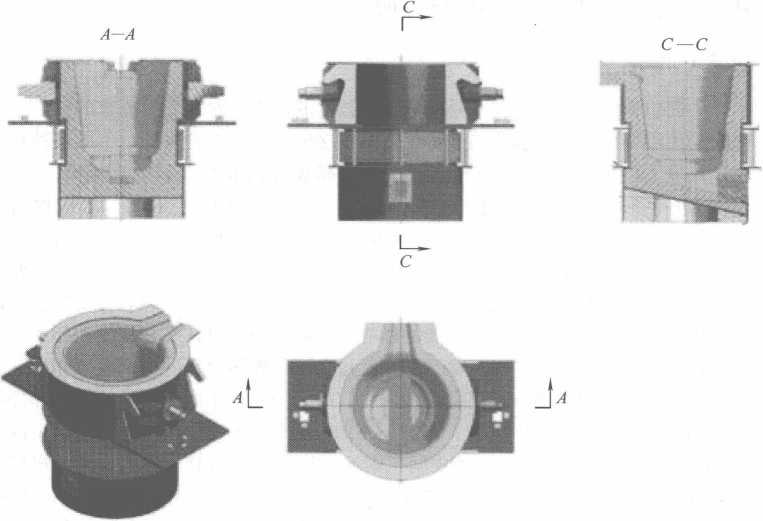

Le dispositif de répartiteur de l’équipement de chauffage par induction de la machine de coulée continue à arc est illustré à la Figure 10-9.

Après que la coulée continue de billette d’arc adopte le répartiteur d’équipement de chauffage par induction électromagnétique, la température de taraudage peut être abaissée (par exemple, elle peut être

Figure 10-9 Dispositif de répartiteur de l’équipement de chauffage par induction de la machine de coulée continue à arc

De 1700°C à 1650°C), cela permet non seulement d’améliorer la durée de vie des garnissages de fours d’aciérie (convertisseur, four à arc électrique ou four à induction), mais aussi de stabiliser la température de l’acier fondu en coulée continue et de garantir la qualité de la coulée continue. billettes de coulée.

Sur la base de l’introduction ci-dessus, on peut considérer que l’équipement de chauffage par induction magnétique du répartiteur de coulée continue est une nouvelle technologie économe en énergie et respectueuse de l’environnement. L’adoption de ce dispositif est un projet de transformation technologique relativement idéal pour les entreprises métallurgiques, et il mérite d’être promu et utilisé.

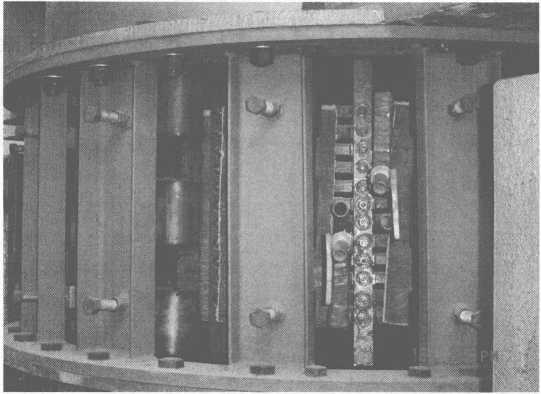

La figure 10-10 montre l’équipement de chauffage par induction électromagnétique du répartiteur 16t.

Figure 10-10 Équipement de chauffage par induction électromagnétique du répartiteur 16 t

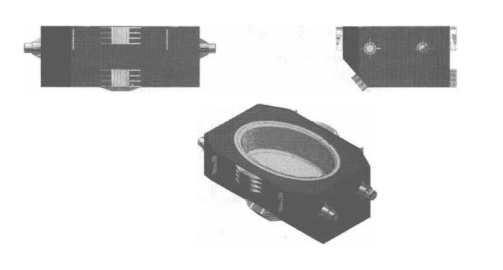

La figure 10-11 est un diagramme schématique du répartiteur de l’équipement de chauffage par induction 14t.

Figure 10-11 Schéma de principe du répartiteur d’un équipement de chauffage par induction 14 t