- 16

- Sep

Continu gieten verdeelbak gesmolten staal inductie verwarmingsapparatuur

Continuous casting tundish molten steel inductieverhitting apparatuur

1 Overzicht

Tundish-technologie voor inductieverwarmingsapparatuur voor gesmolten staal is ontwikkeld met de vooruitgang van de continugiettechnologie, de verbetering van de kwaliteitseisen voor staal, de behoefte aan energiebesparing en verbruiksvermindering en de afstemming van externe raffinage- en continugietprocessen. Verschillende staalsoorten hebben verschillende eisen aan de AT van oververhitting van gesmolten staal. Voor dikke platen, om interne scheuren en los midden te verminderen, moet de AT laag zijn (5 ~ 200T); voor koudgewalste dunne platen moet het oppervlak van goede kwaliteit zijn. Hoger (15~300℃). De oververhitting van gesmolten staal moet echter binnen een bepaald bereik worden gestabiliseerd om fluctuaties tot een minimum te beperken. Dit is een noodzakelijke voorwaarde om een soepel verloop van de continugietproductie te garanderen, verstopping van de spuitmonden of lekkageongevallen te voorkomen en de kwaliteit van gegoten platen te waarborgen. De verbetering van de verwarmingsfunctie van de verdeelbak maakt het mogelijk om de oververhitting van gesmolten staal stabiel te regelen. De temperatuur van het gesmolten staal van verschillende gietpannen fluctueert, wat een nadelig effect heeft op het continugietproces, en de verwarming van de verdeelbak kan dit enigszins compenseren. Er moet echter worden opgemerkt dat het handhaven van een stabiele oververhitting van gesmolten staal voornamelijk afhangt van de juiste taptemperatuur en de instelstructuur na het tappen, en de verdeelbakverwarming kan slechts een aanvullende rol spelen. Niettemin krijgt de verwarming en controle van gesmolten staal in de verdeelbak nog steeds aandacht van de metallurgische gemeenschap. Sommige landen, vertegenwoordigd door Japan, de Verenigde Staten, het Verenigd Koninkrijk en Frankrijk, hebben achtereenvolgens onderzoek gedaan naar verwarmingstechnologie voor gesmolten staal tussen de jaren 1970 en 1980. De Japanse Kawasaki Company ontwikkelde en verkreeg voor het eerst een Japans patent in 1982. Op dit moment gebruikt de tundish gesmolten staal verwarmingstechnologie die met succes is ontwikkeld of in ontwikkeling is, meestal de fysieke verwarmingsmethode. Bij de fysieke verwarmingsmethode wordt elektrische energie gebruikt als warmtebron en omgezet in overeenstemming met de elektrische energie. Verschillende mechanismen kunnen worden onderverdeeld in: elektromagnetische inductieverwarmingsapparatuur, plasmaverwarming, elektroslakverwarming en DC-keramische verwarmingstechnologie.

Tundish inductieverwarmingsapparatuur heeft de volgende kenmerken:

(1) Hoge verwarmingssnelheid en hoge elektrische verwarmingsefficiëntie;

(2) Sommige soorten hebben ook een bepaald elektromagnetisch roereffect, wat bevorderlijk is voor het verwijderen van insluitsels;

(3) De procestemperatuur is gemakkelijk te regelen en het belangrijkste is om de oververhitting van het gesmolten staal nauwkeuriger te regelen;

(4) Het verwarmingsvermogen wordt beperkt door de diepte van het vloeistofniveau van de verdeelbak. Pas als het gesmolten staal in de verdeelbak zich tot een bepaalde diepte ophoopt, kan de verwarming soepel verlopen.

Er zijn verschillende soorten tundish-inductieverwarmingsapparatuur:

(1) Afhankelijk van het type inductor, kan het worden onderverdeeld in kernloze inductieverwarmingsapparatuur en gevulde inductieverwarmingsapparatuur;

(2) Volgens de structuur van de inductor kan deze worden onderverdeeld in inductieverwarmingsapparatuur van het verhoogde fouttype en tunneltype (groef, gesmolten geul);

(3) Volgens het verwarmingsgedeelte kan het worden onderverdeeld in lokale verwarming en algemene verwarming.

2 continu gieten trechter gesmolten staal elektromagnetische inductie verwarmingsapparatuur apparaat;

2. 1 Tundish elektromagnetische inductieverwarmingsapparatuur gekoppeld aan een horizontale continugietmachine;

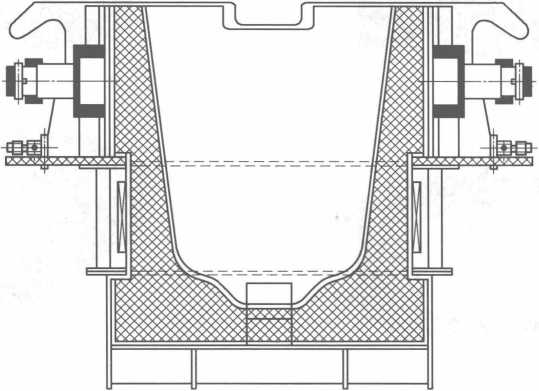

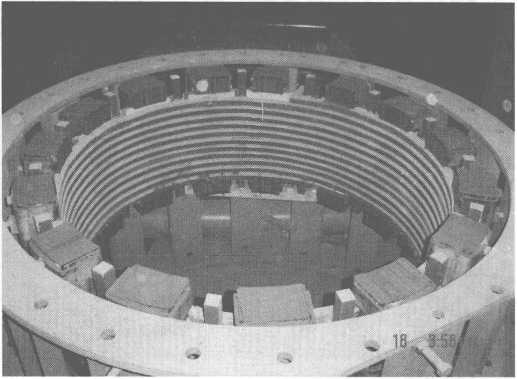

De elektromagnetische inductieverwarmingsapparatuur van de verdeelbak die overeenkomt met de horizontale continugietmachine wordt getoond in figuur 10.

Het productieproces van een roestvaststalen fabriek wordt nu uitgelegd.

Figuur 10-7 Tundish elektromagnetische inductieverwarmingsapparatuur gekoppeld aan een horizontale continugietmachine

Nadat alle soorten roestvast staal in batch zijn gebracht, worden ze vanuit de voedingstank met kranen in drie inductieovens van 5 ton geladen. Nadat het schrootstaal is gesmolten tot de vereiste temperatuur (ongeveer 1650 ° C), wordt het gesmolten staal in de inductieoven in de pollepel gegoten en vervolgens gebruikt. De vrachtwagen giet het gesmolten staal in de 8t AOD-oven, waar het ontkoling ondergaat, slakvorming, defosforisatie en zwavelverwijdering, en aanpassing van de legeringssamenstelling (voornamelijk Cr, Ni), en vervolgens het gesmolten staal (de samenstelling en temperatuur voldoen aan de vereisten) Plaats het gesmolten staal in de pollepel in de pollepel en gebruik de kraan om te gieten het gesmolten staal in de pollepel in de pollepel van de 8t elektromagnetische inductieverwarmingsapparatuur. De roestvrijstalen vloeistof die door hittebehoud wordt verwarmd, wordt getrokken en gegoten in een ronde staaf door een horizontale continugietmachine en uiteindelijk in het koelbed geduwd door vormen en knippen. .

Nadat alle soorten roestvast staal in batch zijn gebracht, worden ze vanuit de voedingstank met kranen in drie inductieovens van 5 ton geladen. Nadat het schrootstaal is gesmolten tot de vereiste temperatuur (ongeveer 1650 ° C), wordt het gesmolten staal in de inductieoven in de pollepel gegoten en vervolgens gebruikt. De vrachtwagen giet het gesmolten staal in de 8t AOD-oven, waar het ontkoling ondergaat, slakvorming, defosforisatie en zwavelverwijdering, en aanpassing van de legeringssamenstelling (voornamelijk Cr, Ni), en vervolgens het gesmolten staal (de samenstelling en temperatuur voldoen aan de vereisten) Plaats het gesmolten staal in de pollepel in de pollepel en gebruik de kraan om te gieten het gesmolten staal in de pollepel in de pollepel van de 8t elektromagnetische inductieverwarmingsapparatuur. De roestvrijstalen vloeistof die door hittebehoud wordt verwarmd, wordt getrokken en gegoten in een ronde staaf door een horizontale continugietmachine en uiteindelijk in het koelbed geduwd door vormen en knippen. .

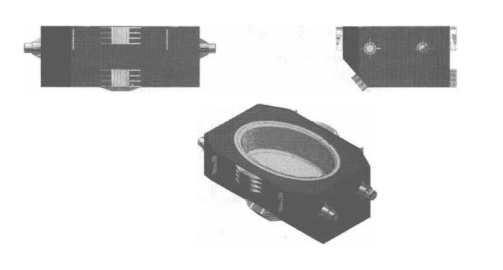

Het fysieke object van de pollepel voor elektromagnetische inductieverwarmingsapparatuur van 8 ton wordt weergegeven in figuur 10.

8t en 14t verdeelbak elektromagnetische inductieverwarmingsapparatuur, de verdeelbak inductieverwarmingsapparatuur kan de temperatuur van het gesmolten staal strikt en nauwkeurig regelen (het foutbereik is slechts ± 5 ~ 6 ), waardoor de kwaliteit van de knuppel wordt gewaarborgd. Bovendien kan de temperatuuraanpassingstijd van de verdeelbak ook op passende wijze worden verlengd, wat het goede effect van inductieverwarmingsapparatuur laat zien.

2. 2 Tundish-apparaat van inductieverwarmingsapparatuur van boogcontinugietmachine;

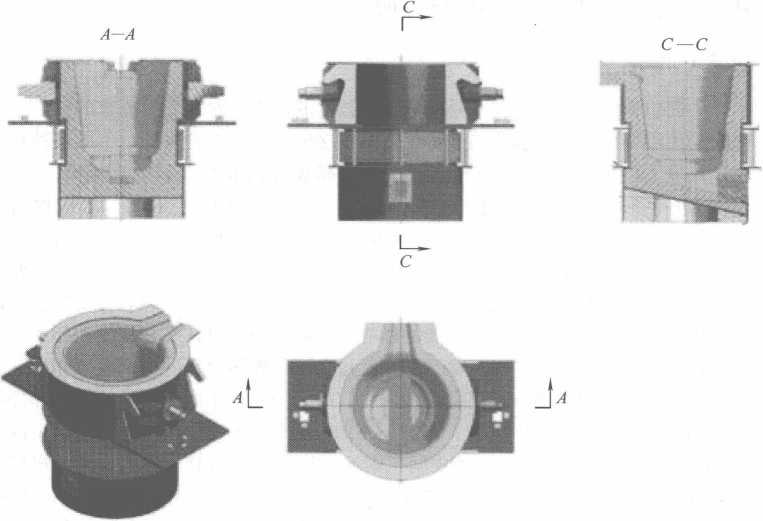

De verdeelbak van de inductieverwarmingsapparatuur van de continugietmachine met boog wordt getoond in figuur 10-9.

Nadat de continue caster van de boogstaaf de verdeelbak van elektromagnetische inductieverwarmingsapparatuur heeft aangenomen, kan de taptemperatuur worden verlaagd (het kan bijvoorbeeld worden

Figuur 10-9 Tundish-apparaat van inductieverwarmingsapparatuur van een boogcontinugietmachine

Van 1700 °C tot 1650 °C), dit helpt niet alleen de levensduur van de bekleding van staalovens (converter, vlamboogoven of inductieoven) te verbeteren, maar stabiliseert ook de temperatuur van gesmolten staal bij continugieten en garandeert de kwaliteit van continu knuppels gieten.

Op basis van de bovenstaande introductie kan worden aangenomen dat de magnetische inductieverwarmingsapparatuur voor continu gieten van de verdeelbak een nieuwe energiebesparende en milieuvriendelijke technologie is. De goedkeuring van dit apparaat is een relatief ideaal technologisch transformatieproject voor metallurgische ondernemingen, en het verdient promotie en gebruik.

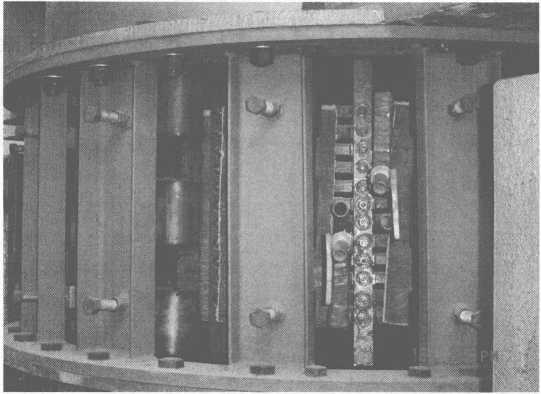

Afbeelding 10-10 toont de elektromagnetische inductieverwarmingsapparatuur van 16 ton.

Afbeelding 10-10 16t verdeelbak elektromagnetische inductieverwarmingsapparatuur

Figuur 10-11 is een schematisch diagram van de verdeelbak van 14t inductieverwarmingsapparatuur.

Figuur 10-11 Schematisch diagram van de verdeelbak van 14t inductieverwarmingsapparatuur