- 16

- Sep

Sürekli döküm tandiş erimiş çelik indüksiyonlu ısıtma ekipmanları

Continuous casting tundish molten steel indüksiyon ısıtma ekipmanları

1 Bakış

Tundish molten steel induction heating equipment technology is developed with the progress of continuous casting technology, the improvement of steel quality requirements, the need for energy saving and consumption reduction, and the matching of external refining and continuous casting processes. Different steel grades have different requirements on the AT of molten steel superheat. For thick plates, in order to reduce internal cracks and loose center, the AT should be low (5~200T); for cold-rolled thin plates, the surface is required to have good quality. Higher (15~300℃). However, the molten steel superheat must be stabilized within a certain range to minimize fluctuations. This is a necessary condition to ensure the smooth progress of continuous casting production, prevent nozzle blockage or prevent leaking accidents, and ensure the quality of cast slabs. The enhancement of the heating function of the tundish makes it possible to control the superheat of molten steel stably. The temperature of the molten steel of different ladle fluctuates, which has an adverse effect on the continuous casting process, and the heating of the tundish can compensate for it to some extent. However, it must be pointed out that maintaining a stable molten steel superheat mainly depends on the proper tapping temperature and the adjustment structure after tapping, and the tundish heating can only play a supplementary role. Nevertheless, the heating and control of molten steel in the tundish is still receiving attention from the metallurgical community. Some countries represented by Japan, the United States, the United Kingdom, and France have successively carried out research on tundish molten steel heating technology from the 1970s to the 1980s. Japan’s Kawasaki Company first developed and obtained a Japanese patent as early as 1982. At present, the tundish molten steel heating technology successfully developed or under development usually adopts the physical heating method. In the physical heating method, electric energy is used as the heat source and converted according to the electric energy. Different mechanisms can be divided into: electromagnetic induction heating equipment, plasma heating, electroslag heating and DC ceramic heating technology.

Tandiş indüksiyonlu ısıtma ekipmanı aşağıdaki özelliklere sahiptir:

(1) Hızlı ısıtma hızı ve yüksek elektrikli ısıtma verimliliği;

(2) Bazı türlerin ayrıca, inklüzyonların giderilmesine yardımcı olan belirli bir elektromanyetik karıştırma etkisi vardır;

(3) Proses sıcaklığının kontrolü kolaydır ve en önemli şey erimiş çeliğin aşırı ısısını daha doğru bir şekilde kontrol etmektir;

(4) Isıtma gücü, tandiş sıvı seviyesinin derinliği ile sınırlıdır. Sadece tandiş içindeki erimiş çelik belirli bir derinliğe kadar biriktiğinde ısıtma düzgün bir şekilde ilerleyebilir.

Tandiş indüksiyonlu ısıtma ekipmanının birkaç türü vardır:

(1) İndüktör tipine göre çekirdeksiz indüksiyonlu ısıtma ekipmanı ve özlü indüksiyonlu ısıtma ekipmanına ayrılabilir;

(2) İndüktörün yapısına göre, artan arıza tipi ve tünel tipi (oluk, erimiş hendek) indüksiyonlu ısıtma ekipmanına ayrılabilir;

(3) Isıtma kısmına göre, yerel ısıtma ve genel ısıtmaya ayrılabilir.

2 Sürekli döküm tandiş erimiş çelik elektromanyetik indüksiyonlu ısıtma ekipmanı cihazı

2. Yatay sürekli döküm makinesi ile eşleşen 1 Tandiş elektromanyetik indüksiyon ısıtma ekipmanı

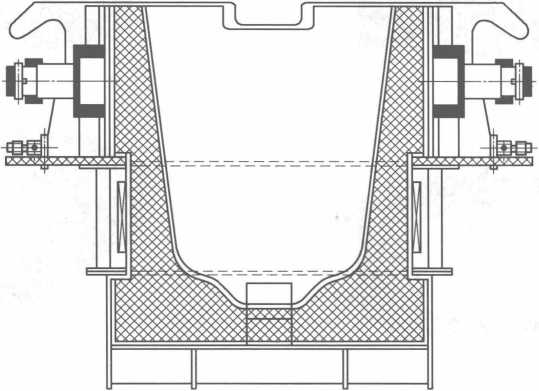

Yatay sürekli döküm makinesiyle eşleşen tandiş elektromanyetik indüksiyonlu ısıtma ekipmanı Şekil 10-7’de gösterilmektedir.

Paslanmaz çelik fabrikasının üretim süreci şimdi açıklanıyor.

Şekil 10-7 Yatay sürekli döküm makinesiyle uyumlu tandiş elektromanyetik indüksiyonlu ısıtma ekipmanı

Her türlü paslanmaz çelik harmanlandıktan sonra, vinçlerle besleme tankından üç adet 5t’lik endüksiyon fırınlarına yüklenir. Hurda çelik gerekli sıcaklığa (yaklaşık 1650°C) kadar eritildikten sonra, indüksiyon fırınındaki erimiş çelik potaya dökülür ve ardından kullanılır Kamyon, erimiş çeliği 8t AOD fırınına döker ve burada dekarburizasyona uğrar, cüruf, fosfor giderme ve kükürt giderme ve alaşım bileşiminin (esas olarak Cr, Ni) ve ardından erimiş çeliğin ayarlanması (bileşim ve sıcaklık gereksinimleri karşılar) Erimiş çeliği potaya koyun ve vinci kullanarak dökmek için potadaki erimiş çelik, 8t elektromanyetik indüksiyonlu ısıtma ekipmanının potasına. Isı koruması ile ısıtılan paslanmaz çelik sıvı, yatay bir sürekli döküm makinesi tarafından yuvarlak bir çubuğa çekilir ve dökülür ve son olarak şekillendirme ve kesme yoluyla soğutma yatağına itilir. .

Her türlü paslanmaz çelik harmanlandıktan sonra, vinçlerle besleme tankından üç adet 5t’lik endüksiyon fırınlarına yüklenir. Hurda çelik gerekli sıcaklığa (yaklaşık 1650°C) kadar eritildikten sonra, indüksiyon fırınındaki erimiş çelik potaya dökülür ve ardından kullanılır Kamyon, erimiş çeliği 8t AOD fırınına döker ve burada dekarburizasyona uğrar, cüruf, fosfor giderme ve kükürt giderme ve alaşım bileşiminin (esas olarak Cr, Ni) ve ardından erimiş çeliğin ayarlanması (bileşim ve sıcaklık gereksinimleri karşılar) Erimiş çeliği potaya koyun ve vinci kullanarak dökmek için potadaki erimiş çelik, 8t elektromanyetik indüksiyonlu ısıtma ekipmanının potasına. Isı koruması ile ısıtılan paslanmaz çelik sıvı, yatay bir sürekli döküm makinesi tarafından yuvarlak bir çubuğa çekilir ve dökülür ve son olarak şekillendirme ve kesme yoluyla soğutma yatağına itilir. .

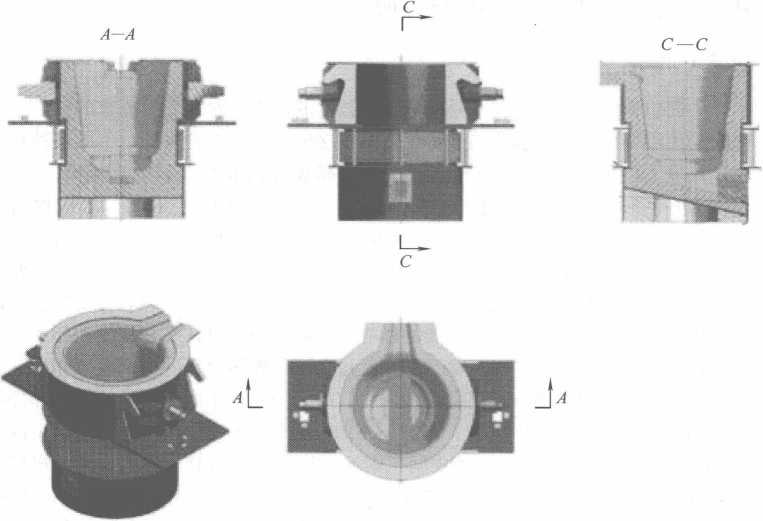

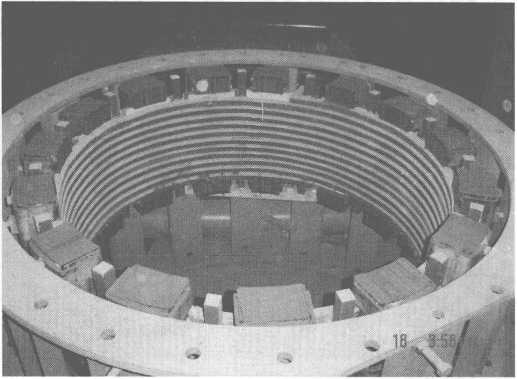

8t elektromanyetik indüksiyonlu ısıtma ekipmanı potasının fiziksel nesnesi Şekil 10-8’de gösterilmektedir.

8t ve 14t tandiş elektromanyetik indüksiyonlu ısıtma ekipmanı, tandiş indüksiyonlu ısıtma ekipmanı, erimiş çeliğin sıcaklığını kesin ve doğru bir şekilde kontrol edebilir (hata aralığı sadece ± 5 ~ 6 ℃’dir), böylece kütüğün kalitesini garanti eder. Ek olarak, tandişin sıcaklık ayar süresi de uygun şekilde uzatılabilir, bu da indüksiyonlu ısıtma ekipmanının iyi etkisini gösterir.

2. 2 Ark sürekli döküm makinesinin indüksiyonlu ısıtma ekipmanının tundish cihazı

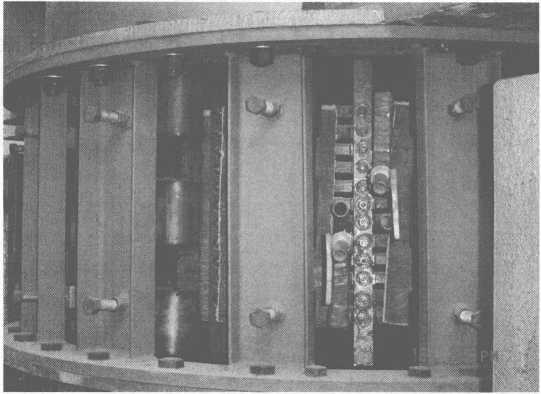

Ark sürekli döküm makinesinin endüksiyonlu ısıtma ekipmanının tandiş cihazı Şekil 10-9’da gösterilmektedir.

Ark kütük sürekli döküm makinesi, elektromanyetik indüksiyonlu ısıtma ekipmanı tandişini benimsedikten sonra, kılavuz çekme sıcaklığı düşürülebilir (örneğin,

Şekil 10-9 Ark sürekli döküm makinesinin endüksiyonlu ısıtma ekipmanının tandiş cihazı

1700°C’den 1650°C’ye kadar), bu sadece çelik üretim fırını astarının (konvertör, elektrik ark ocağı veya indüksiyon ocağı) ömrünün iyileştirilmesine yardımcı olmakla kalmaz, aynı zamanda sürekli dökümde erimiş çeliğin sıcaklığını stabilize eder ve sürekli kaliteyi garanti eder. döküm kütükler.

Yukarıdaki girişe dayanarak, sürekli döküm tandiş manyetik indüksiyonlu ısıtma ekipmanının yeni bir enerji tasarrufu sağlayan ve çevre dostu teknoloji olduğu düşünülebilir. Bu cihazın benimsenmesi, metalurji işletmeleri için nispeten ideal bir teknolojik dönüşüm projesidir ve tanıtılmaya ve kullanılmaya değerdir.

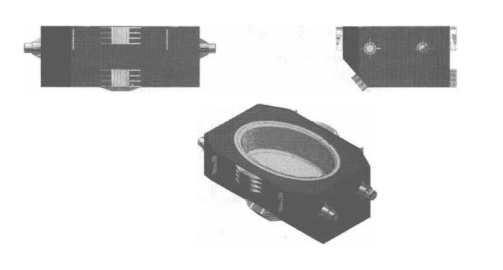

Şekil 10-10, 16t tandiş elektromanyetik indüksiyonlu ısıtma ekipmanını göstermektedir.

Şekil 10-10 16t tandiş elektromanyetik indüksiyonlu ısıtma ekipmanı

Şekil 10-11, 14t endüksiyonlu ısıtma ekipmanının teknesinin şematik bir diyagramıdır.

Şekil 10-11 14t endüksiyonlu ısıtma ekipmanının tandişinin şematik diyagramı