- 16

- Sep

Apparecchiatura di riscaldamento a induzione in acciaio fuso per paniera a colata continua

Continuous casting tundish molten steel apparecchiature di riscaldamento a induzione

1 Panoramica

Tundish molten steel induction heating equipment technology is developed with the progress of continuous casting technology, the improvement of steel quality requirements, the need for energy saving and consumption reduction, and the matching of external refining and continuous casting processes. Different steel grades have different requirements on the AT of molten steel superheat. For thick plates, in order to reduce internal cracks and loose center, the AT should be low (5~200T); for cold-rolled thin plates, the surface is required to have good quality. Higher (15~300℃). However, the molten steel superheat must be stabilized within a certain range to minimize fluctuations. This is a necessary condition to ensure the smooth progress of continuous casting production, prevent nozzle blockage or prevent leaking accidents, and ensure the quality of cast slabs. The enhancement of the heating function of the tundish makes it possible to control the superheat of molten steel stably. The temperature of the molten steel of different ladle fluctuates, which has an adverse effect on the continuous casting process, and the heating of the tundish can compensate for it to some extent. However, it must be pointed out that maintaining a stable molten steel superheat mainly depends on the proper tapping temperature and the adjustment structure after tapping, and the tundish heating can only play a supplementary role. Nevertheless, the heating and control of molten steel in the tundish is still receiving attention from the metallurgical community. Some countries represented by Japan, the United States, the United Kingdom, and France have successively carried out research on tundish molten steel heating technology from the 1970s to the 1980s. Japan’s Kawasaki Company first developed and obtained a Japanese patent as early as 1982. At present, the tundish molten steel heating technology successfully developed or under development usually adopts the physical heating method. In the physical heating method, electric energy is used as the heat source and converted according to the electric energy. Different mechanisms can be divided into: electromagnetic induction heating equipment, plasma heating, electroslag heating and DC ceramic heating technology.

L’attrezzatura per il riscaldamento a induzione della paniera ha le seguenti caratteristiche:

(1) Alta velocità di riscaldamento e alta efficienza di riscaldamento elettrico;

(2) Alcuni tipi hanno anche un certo effetto di agitazione elettromagnetica, che favorisce la rimozione delle inclusioni;

(3) La temperatura di processo è facile da controllare e la cosa più importante è controllare più accuratamente il surriscaldamento dell’acciaio fuso;

(4) La potenza di riscaldamento è limitata dalla profondità del livello del liquido della paniera. Solo quando l’acciaio fuso nella paniera si accumula a una certa profondità, il riscaldamento può procedere senza intoppi.

Esistono diversi tipi di apparecchiature per il riscaldamento a induzione della paniera:

(1) In base al tipo di induttore, può essere suddiviso in apparecchiature di riscaldamento a induzione senza nucleo e apparecchiature di riscaldamento a induzione senza nucleo;

(2) In base alla struttura dell’induttore, può essere suddiviso in apparecchiature di riscaldamento a induzione del tipo di faglia aumentata e del tipo a tunnel (scanalatura, trincea fusa);

(3) In base alla parte di riscaldamento, può essere suddivisa in riscaldamento locale e riscaldamento generale.

2 Dispositivo di riscaldamento a induzione elettromagnetica in acciaio fuso paniera a colata continua

2. 1 apparecchiatura di riscaldamento a induzione elettromagnetica paniera abbinata a macchina di colata continua orizzontale

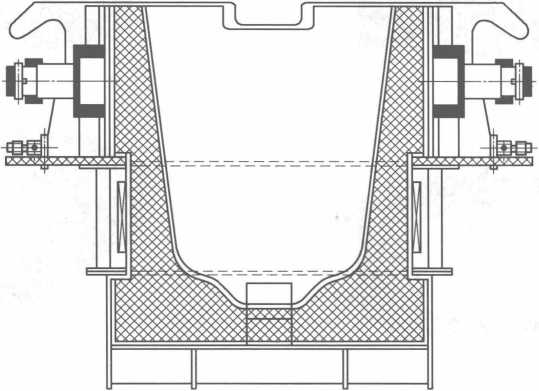

L’apparecchiatura di riscaldamento a induzione elettromagnetica della paniera abbinata alla macchina di colata continua orizzontale è mostrata nella Figura 10-7.

Viene ora spiegato il processo di produzione di un impianto di acciaio inossidabile.

Figura 10-7 Apparecchiatura di riscaldamento a induzione elettromagnetica paniera abbinata a una macchina di colata continua orizzontale

Dopo che tutti i tipi di acciaio inossidabile sono stati dosati, vengono caricati in tre forni a induzione da 5 tonnellate dal serbatoio di alimentazione con gru. Dopo che il rottame di acciaio è stato fuso alla temperatura richiesta (circa 1650°C), l’acciaio fuso nel forno a induzione viene versato nella siviera e quindi utilizzato Il camion versa l’acciaio fuso nel forno AOD da 8 t, dove viene sottoposto a decarburazione, scorie, defosforizzazione e rimozione dello zolfo e regolazione della composizione della lega (principalmente Cr, Ni) e quindi dell’acciaio fuso (la composizione e la temperatura soddisfano i requisiti) Mettere l’acciaio fuso nella siviera nella siviera e utilizzare la gru per versare l’acciaio fuso nella siviera nella siviera dell’apparecchiatura di riscaldamento a induzione elettromagnetica 8t. Il liquido di acciaio inossidabile riscaldato dalla conservazione del calore viene trafilato e colato in una barra tonda da una macchina di colata continua orizzontale e infine spinto nel letto di raffreddamento mediante formatura e tranciatura. .

Dopo che tutti i tipi di acciaio inossidabile sono stati dosati, vengono caricati in tre forni a induzione da 5 tonnellate dal serbatoio di alimentazione con gru. Dopo che il rottame di acciaio è stato fuso alla temperatura richiesta (circa 1650°C), l’acciaio fuso nel forno a induzione viene versato nella siviera e quindi utilizzato Il camion versa l’acciaio fuso nel forno AOD da 8 t, dove viene sottoposto a decarburazione, scorie, defosforizzazione e rimozione dello zolfo e regolazione della composizione della lega (principalmente Cr, Ni) e quindi dell’acciaio fuso (la composizione e la temperatura soddisfano i requisiti) Mettere l’acciaio fuso nella siviera nella siviera e utilizzare la gru per versare l’acciaio fuso nella siviera nella siviera dell’apparecchiatura di riscaldamento a induzione elettromagnetica 8t. Il liquido di acciaio inossidabile riscaldato dalla conservazione del calore viene trafilato e colato in una barra tonda da una macchina di colata continua orizzontale e infine spinto nel letto di raffreddamento mediante formatura e tranciatura. .

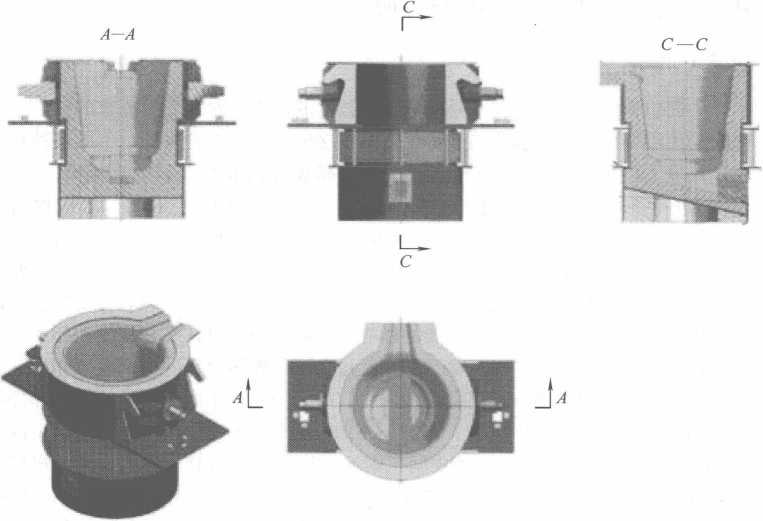

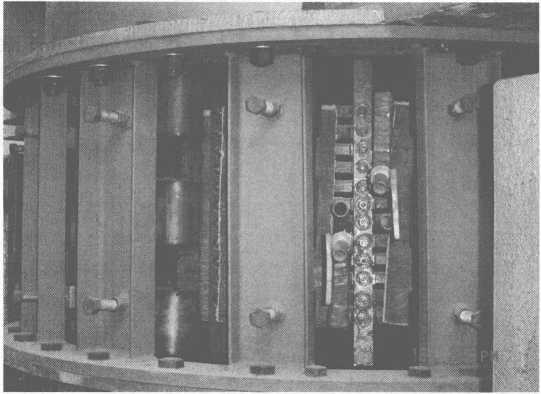

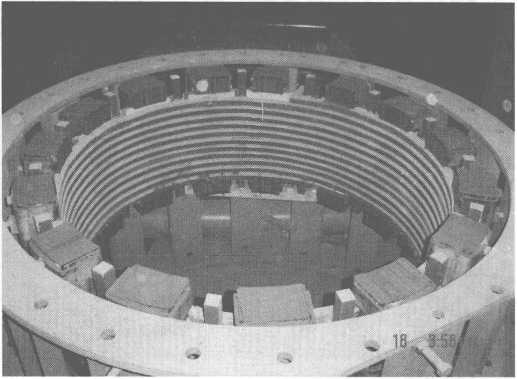

L’oggetto fisico della siviera dell’apparecchiatura di riscaldamento a induzione elettromagnetica 8t è mostrato nella Figura 10-8.

Apparecchiature per il riscaldamento a induzione elettromagnetica della paniera 8t e 14t, le apparecchiature di riscaldamento a induzione della paniera possono controllare rigorosamente e accuratamente la temperatura dell’acciaio fuso (l’intervallo di errore è solo ± 5 ~ 6 ℃), garantendo così la qualità della billetta. Inoltre, il tempo di regolazione della temperatura della paniera può anche essere opportunamente esteso, mostrando il buon effetto delle apparecchiature di riscaldamento a induzione.

2. 2 Dispositivo paniera dell’apparecchiatura di riscaldamento a induzione della macchina per colata continua ad arco

Il dispositivo paniera dell’apparecchiatura di riscaldamento a induzione della macchina di colata continua ad arco è mostrato nella Figura 10-9.

Dopo che la macchina per colata continua della billetta dell’arco ha adottato la paniera dell’apparecchiatura di riscaldamento a induzione elettromagnetica, la temperatura di spillatura può essere abbassata (ad esempio, può essere

Figura 10-9 Dispositivo paniera dell’apparecchiatura di riscaldamento a induzione della macchina per colata continua ad arco

Da 1700°C a 1650°C), questo non solo aiuta a migliorare la vita del rivestimento del forno per la produzione dell’acciaio (convertitore, forno elettrico ad arco o forno a induzione), ma stabilizza anche la temperatura dell’acciaio fuso in colata continua e garantisce la qualità di billette di colata.

Sulla base dell’introduzione di cui sopra, si può considerare che l’apparecchiatura di riscaldamento a induzione magnetica della paniera di colata continua è una nuova tecnologia a risparmio energetico ed ecologica. L’adozione di questo dispositivo è un progetto di trasformazione tecnologica relativamente ideale per le imprese metallurgiche ed è degno di promozione e utilizzo.

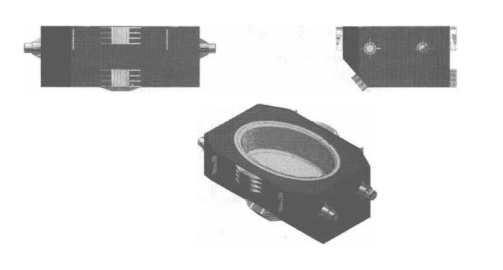

La Figura 10-10 mostra l’apparecchiatura di riscaldamento a induzione elettromagnetica della paniera da 16 tonnellate.

Figura 10-10 Apparecchiatura di riscaldamento a induzione elettromagnetica paniera da 16 t

La Figura 10-11 è un diagramma schematico della paniera dell’apparecchiatura di riscaldamento a induzione 14t.

Figura 10-11 Diagramma schematico della paniera dell’apparecchiatura di riscaldamento a induzione da 14 t