- 01

- Sep

Applikationsfördelar med högfrekvent uppvärmningsugn

Applikationsfördelar med högfrekvent uppvärmningsugn

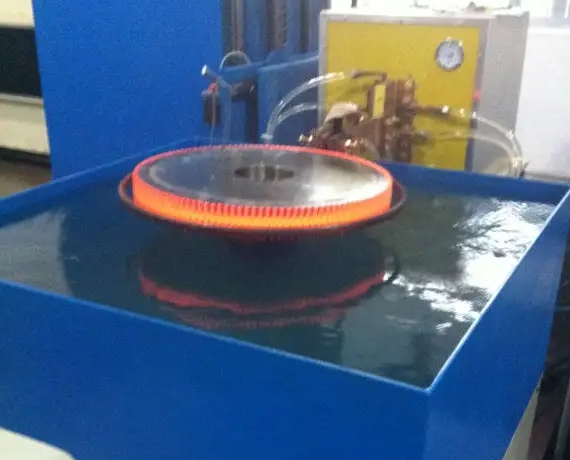

1. Ythärdning i högfrekvent värmeugn: Ythärdning gör att arbetsstycket har ett hårt yttre skal och en seg kärna. Därför kan den ersätta en del av uppkolnings-, härdnings- och nitreringsprocesserna, vilket sparar legeringselementen i materialet. På grund av den korta uppvärmningstiden, mindre oxidavlagringar och mindre deformation.

2. Partiell härdning av arbetsstycket kan utföras, vilket exakt kan värma den del av arbetsstycket som behöver kylas, speciellt när en magnetisk ledare används och en hög effekttäthet används.

3. Energibesparande värmebehandling har stora fördelar i energiförbrukning jämfört med uppkolning, nitrering och härdning och härdning. När skillnaden mellan kvaliteten på den kylda delen av arbetsstycket och den totala kvaliteten är större, är dess fördelar mer betydande. Induktionsvärmebehandling är ofta av högt mervärde.

4. Snabb värmebehandling, uppvärmningstiden för induktionshärdning mäts i sekunder, vanligtvis inom 2-10S, och produktionscykeln är också kort, speciellt vid anlöpning eller induktionshärdning, denna process liknar bearbetningsprocessen. För detta ändamål har modern induktionshärdningsutrustning anordnats på produktionslinjen eller automatisk linje.

5. Rengör värmebehandling. Den släckvätska som används vid induktionssläckning är vanligtvis vatten eller en vattenlösning med tillsatser. Under härdning finns det nästan ingen oljerök och arbetsmiljön är god.

6. Det är bekvämt för mekanisering och automatisering, och de massproducerade induktionshärdade delarna är i allmänhet utrustade med motsvarande verktyg, såsom CNC-härdningsmaskiner, manipulatorer etc.