- 02

- Mar

Horno de calentamiento por inducción para la forja de cigüeñales

Horno de calentamiento por inducción para la forja de cigüeñales

Con el fin de mejorar la calidad inherente del cigüeñal, la planta de producción de cigüeñales utiliza el proceso de forjado de cigüeñales con pala de fibra completa. El calentamiento antes de la forja siempre ha utilizado un horno de gas natural para calefacción local. Debido al largo tiempo de calentamiento, el cigüeñal tiene grandes granos de cristal, más incrustaciones de óxido y un gran consumo de gas natural. El derroche de energía es grave. Para cambiar la tecnología y el equipo de producción obsoletos, la planta de producción de cigüeñales propuso utilizar un horno de calentamiento por inducción para forjar el cigüeñal con toda la fibra, por lo que se diseñó y fabricó un conjunto de equipos de horno de calentamiento por inducción para el calentamiento parcial del cigüeñal para uso de la planta de producción.

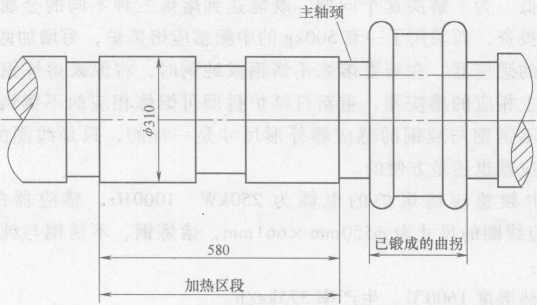

La forma y el tamaño de la parte de calentamiento local del cigüeñal se muestran en la Figura 12-96, el diámetro exterior máximo es Φ310 mm, la longitud de la parte de calentamiento es Φ580 mm, el material del cigüeñal es aleación de acero, la temperatura de calentamiento es 1200 ℃, la diferencia de temperatura radial no supera los 100 ℃ y el tiempo de calentamiento es de 20 minutos.

Figura 12-96 Cigüeñal

El inductor de frecuencia intermedia utilizado para el calentamiento local del cigüeñal es monofásico y alrededor de la bobina de inducción se dispone un conductor magnético hecho de láminas de acero al silicio. La bobina se enrolla con un tubo de cobre puro excéntrico de orificio redondo de 30 mm x 15 mm/10 mm x 2 mm, y se enrolla un tubo de cobre puro. Hay cintas de vidrio sin álcali, que se barnizan y se secan. La bobina de inducción se comprime con un dispositivo de compresión de resorte para evitar vibraciones durante el funcionamiento. El voltaje terminal del inductor es de 500 V, la potencia es de 500 kW y la potencia instalada es de 800 kW. El sistema de alimentación es trifásico, y la carga monofásica se equilibra a la trifásica con condensadores y reactores.

De acuerdo con la información de otro fabricante del cigüeñal, el diámetro exterior del cigüeñal es de Φ200 mm, la longitud de la parte de calentamiento es de 420 mm, la temperatura de calentamiento es de 1200 ℃ y la diferencia de temperatura radial es de 125 ninguno. El tamaño de grano del cigüeñal forjado con calefacción de gas natural es 4-5 después del primer tratamiento térmico (menos de 4 no está calificado), el cigüeñal forjado por el horno de calentamiento por inducción, el tamaño de grano es 5 después del primer tratamiento térmico -6 grado; la tasa de calificación de la microforja de una sola vez del cigüeñal es del 77% para el calentamiento del horno de gas natural y del 95% para el calentamiento por inducción de frecuencia intermedia; la curvatura máxima del cigüeñal (antes del enderezamiento) es de 30 mm para el calentamiento del horno de gas natural y de 15 mm para el horno de calentamiento por inducción. el consumo de energía es de 2018 kg/pieza. Por lo tanto, el calentamiento del cigüeñal antes de la forja se cambia del calentamiento del horno de gas natural al horno de calentamiento por inducción, lo que mejora la calidad del producto, reduce el consumo de energía y tiene beneficios económicos evidentes. Al mismo tiempo, se mejora el entorno del taller y se reduce la intensidad del trabajo.