- 02

- Mar

Four de chauffage par induction pour le forgeage de vilebrequins

Four de chauffage par induction pour le forgeage de vilebrequins

Afin d’améliorer la qualité inhérente du vilebrequin, l’usine de production de vilebrequins utilise le processus de vilebrequin de forgeage à la pelle à fibres complètes. Le chauffage avant forgeage a toujours utilisé un four à gaz naturel pour le chauffage local. En raison du long temps de chauffage, le vilebrequin a de gros grains de cristal, plus d’écailles d’oxyde et une grande consommation de gaz naturel. Le gaspillage d’énergie est grave. Afin de changer la technologie et l’équipement de production obsolètes, l’usine de production de vilebrequins a proposé d’utiliser un four de chauffage par induction pour forger le vilebrequin avec toutes les fibres, un ensemble d’équipements de four de chauffage par induction pour le chauffage partiel du vilebrequin a donc été conçu et fabriqué pour l’usine de production.

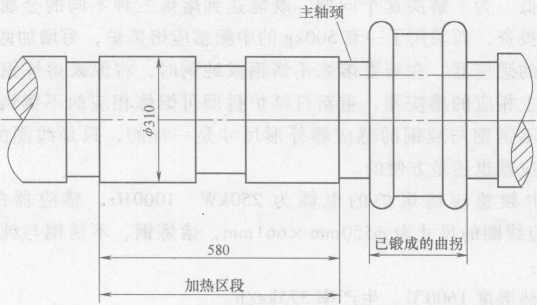

La forme et la taille de la partie chauffante locale du vilebrequin sont illustrées à la figure 12-96, le diamètre extérieur maximal est de Φ310 mm, la longueur de la partie chauffante est de Φ580 mm, le matériau du vilebrequin est de l’acier allié, la température de chauffage est de 1200 ℃, la différence de température radiale n’est pas supérieure à 100℃ et le temps de chauffage est de 20mino.

Figure 12-96 Vilebrequin

L’inducteur à fréquence intermédiaire utilisé pour le chauffage local du vilebrequin est monophasé et un conducteur magnétique en tôles d’acier au silicium est disposé autour de la bobine d’induction. La bobine est enroulée avec un tube de cuivre pur excentrique à trou rond de 30 mm x 15 mm/10 mm x 2 mm, et un tube de cuivre pur est enroulé. Il existe des rubans de verre sans alcali, qui sont vernis et séchés. La bobine d’induction est comprimée avec un dispositif de compression à ressort pour éviter les vibrations pendant le fonctionnement. La tension aux bornes de l’inducteur est de 500 V, la puissance est de 500 kW et la puissance installée est de 800 kW. Le système d’alimentation est triphasé et la charge monophasée est équilibrée par rapport au triphasé avec des condensateurs et des réacteurs.

Selon les informations d’un autre fabricant de vilebrequin, le diamètre extérieur du vilebrequin est de Φ200 mm, la longueur de la partie chauffante est de 420 mm, la température de chauffage est de 1200 ℃ et la différence de température radiale est de 125 aucune. La granulométrie du vilebrequin forgé avec chauffage au gaz naturel est de 4-5 après le premier traitement thermique (moins de 4 est non qualifié), le vilebrequin forgé par le four de chauffage par induction, la granulométrie est de 5 après le premier traitement thermique -6 grade; le taux de qualification du micro forgeage ponctuel du vilebrequin est de 77 % pour le chauffage des fournaises au gaz naturel et de 95 % pour le chauffage par induction à fréquence intermédiaire ; la courbure maximale du vilebrequin (avant le redressement) est de 30 mm pour le chauffage du four au gaz naturel et de 15 mm pour le four de chauffage par induction ; la consommation d’énergie pour le chauffage du vilebrequin (convertie en charbon standard), la consommation d’énergie pour le chauffage du four au gaz naturel est de 2018 kg/pièce et le four de chauffage par induction la consommation d’énergie est de 154 kg/pièce. Par conséquent, le chauffage du vilebrequin avant le forgeage passe du chauffage au four à gaz naturel au four à induction, ce qui améliore la qualité du produit, réduit la consommation d’énergie et présente des avantages économiques évidents. Dans le même temps, l’environnement de l’atelier est amélioré et l’intensité de la main-d’œuvre est réduite.