- 14

- Jun

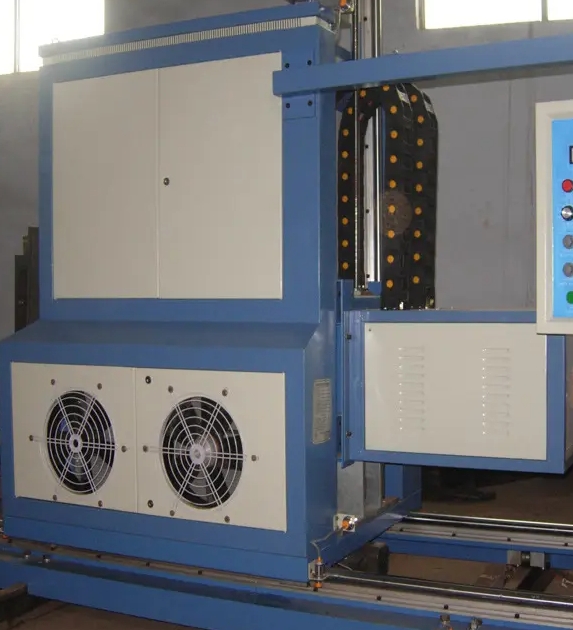

Как контролировать деформацию и растрескивание высокочастотного закалочного оборудования во время закалки

Как контролировать деформацию и растрескивание высокочастотное закалочное оборудование при закалке

Из-за комбинированного воздействия структурного напряжения и термического напряжения режущие инструменты из быстрорежущей стали часто деформируются и трескаются, что более заметно для крупногабаритных, сложных и тонких режущих инструментов.

Существует множество причин деформации и растрескивания, таких как холодное напряжение в режущих инструментах перед термической обработкой, оригинальные трещины, серьезная сегрегация карбида, слишком высокая температура высокочастотной закалки, слишком быстрое охлаждение, преждевременная очистка и несвоевременный отпуск и т. д. трещины. Если сегрегация карбида в быстрорежущей стали превышает указанный уровень, это, очевидно, вызовет деформацию и растрескивание. Выделение карбидов вызовет деформацию и растрескивание, так как при определенных условиях процесса закалки массовая доля углерода и степень легирования там, где отлагаются карбиды, выше, чем в других местах, поэтому точка Ms там ниже, (высокая Аппарат частотной сварки) приводит к превращению аустенита в мартенсит в различных областях, что увеличивает структурное напряжение. Результирующее напряжение, будь то во время закалки или отпуска, может вызвать деформацию или растрескивание заготовки в месте ликвации карбида.

Чтобы уменьшить деформацию и растрескивание, необходимо строго проверять сырье и строго контролировать температуру закалки. Для режущих инструментов сложной формы следует использовать методы многократного предварительного нагрева и многократной закалки, которые могут значительно уменьшить деформацию режущих инструментов. Кроме того, для контроля деформации и уменьшения растрескивания можно использовать подходящие зажимы.