- 14

- Jun

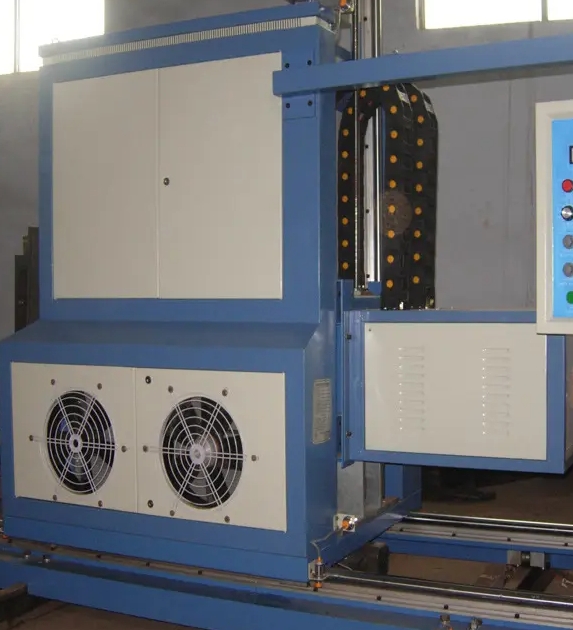

Hur man kontrollerar deformation och sprickbildning av högfrekvent härdutrustning under härdning

Hur man kontrollerar deformation och sprickbildning av högfrekvent släckutrustning under härdning

På grund av den kombinerade effekten av strukturell spänning och termisk spänning, deformeras och spricker höghastighetstål ofta, och är mer framträdande för stora, komplexa och smala skärverktyg.

Det finns många orsaker till deformation och sprickbildning, såsom kallbearbetningsspänningar i skärverktyg före värmebehandling, ursprungliga sprickor, allvarlig hårdmetallsegregering, högfrekvent härdtemperatur för hög, för snabb kylning, för tidig rengöring och tidig anlöpning etc. spruckna. Om hårdmetallsegregeringen i höghastighetstålet överstiger den specificerade nivån kommer det uppenbarligen att orsaka deformation och sprickbildning. Segregeringen av karbider kommer att orsaka deformation och sprickbildning, eftersom under vissa härdningsprocessförhållanden är massandelen av kol och legeringsgraden där karbiderna avsätts högre än de i andra områden, så Ms-punkten där är lägre, (hög Frekvenssvetsmaskin) leder till omvandlingen av austenit till martensit i olika regioner, vilket ökar den strukturella spänningen. Den resulterande spänningen, vare sig det är under härdning eller härdning, kan orsaka deformation eller sprickbildning av arbetsstycket på platsen för hårdmetallsegregering.

För att minska deformation och sprickbildning måste råvarorna inspekteras noggrant och härdningstemperaturen måste kontrolleras strikt. För skärverktyg med komplexa former bör flera förvärmningsmetoder och härdningsmetoder med flera sortering användas, vilket avsevärt kan minska deformationen av skärverktyg. Dessutom kan lämpliga klämmor användas för att kontrollera deformation och minska sprickbildning.