- 15

- Feb

Tegniese vereistes vir die smeltkroesvorm van die induksie-smeltoond

Tegniese vereistes vir die smeltkroesvorm van die induksie-smeltoond

Die smeltkroesvorm moet voldoende sterkte hê tydens die konstruksie- en sinterproses, en dit moet nie tydens die konstruksieproses vervorm word nie om te verseker dat dit vibrasie-energie na die voeringmateriaal kan oordra om die voeringmateriaal te kompakteer. Die warm oppervlak van die voeringmateriaal moet in die sinterproses wees. Dit sal nie voor vorming gesmelt word nie, en sal nie plaaslik vervorm of gesmelt word deur die invloed van die magnetiese veld nie.

Sodra die bogenoemde situasie voorkom, sal dit veroorsaak dat die voeringmateriaal gevul word in die leemte wat deur die vervorming van die vorm gevorm word, wat lei tot ‘n afname in die digtheid van die voering, wat die sterkte van die voering beïnvloed en die lewensduur van die voering verkort. voering.

Volgens praktiese ondervinding gebruik die 6-ton-oond-smeltkroesvorm ‘n elektriese vibrator om die oorspronklike 6mm-staalplaat-smeltkroesvorm in reële tyd tot 10mm te skud, en die 20-ton-induksie-smeltoond-smeltkroesvorm gebruik 10mm dik A3-staalplaatsweiswerk om te verseker dat die smeltkroesvorm sterk sterkte het, Die vibrator is nie maklik om te vervorm tydens die hamer- en klopproses nie, en die vibrasie-energie kan deur die smeltkroesvorm na die oondvoeringmateriaal oorgedra word om die doel te bereik om die oondvoering te verdig, en sodoende te verseker die sterkte van die oondvoering en die versekering van die lewensduur van die oondvoering.

Die strukturele eienskappe van die smeltkroesvorm het ‘n direkte impak op die lewensduur van die oondvoering, let dus op die volgende aspekte:

1. Die omtrek van die hoofliggaam van die smeltkroesvorm

Die omtrek van die hoofliggaam van die smeltkroesvorm kan ontwerp word om ‘n helling met ‘n dun bokant en ‘n dik onderkant te hê, of ‘n reguit silindriese vorm sonder helling. Die helling word oor die algemeen beheer teen 1 ~ 4°, die grootte van die reguit silindriese smeltkroesvorm moet groter as of gelyk wees aan die veilige dikte van die dun deel van die oondvoering.

2. Bepaling van die hoogte van die smeltkroesvorm

Dit word algemeen geglo dat die lengte van die smeltkroes vorm vanaf die onderkant van die oond voering dikte tot die grootte van die boonste deel van die oond liggaam. Die volgende faktore moet egter ten volle in ag geneem word in die werklike proses: smeltdoeltreffendheid, smeltmateriaal, voering van korrosiedele van die tussenfrekwensie-oond en oondbedekking.

Onder normale omstandighede is die onderkant van die tussenfrekwensie-oond vir die vervaardiging van grys yster of rekbare yster nie baie geroes nie (ongeveer 30-50 mm), en die boonste rand van die onderste draai van die induksiespoel kan gedruk word.

Terselfdertyd moet die hoogte van die hele smeltkroesvorm die afstand wees vanaf die boonste vlak van die oond se onderste voering tot die vertikale hoogte van die oond langs die vlak plus die hoogte van ongeveer 50 mm bokant die oond langs die vlak. Hierdie hoogte is bevorderlik vir die volle oond yster sinter oond voering, en die spesifieke hoogte beïnvloed nie Maak die oond deksel.

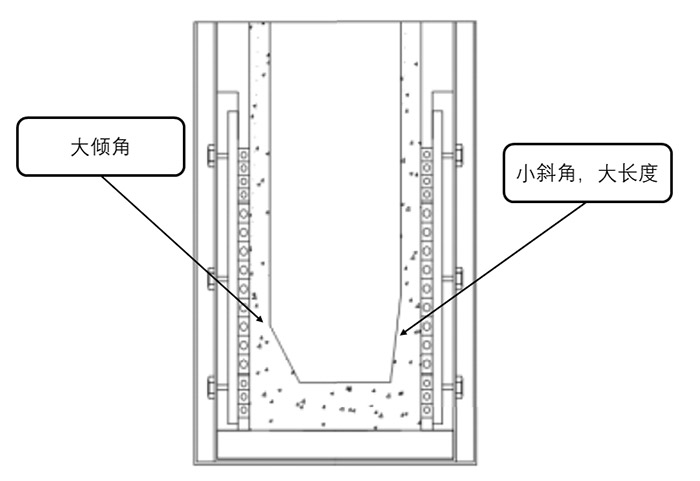

3. Die grootte en vorm van die hoek

Dit is maklik om te vervaardig; olifantvoete; gebreke, en dit is lank onder die voering van die oond om in gesmelte yster toegedraai te word en kan nie waargeneem word nie, dus moet dit daarvolgens ontwerp word. Wanneer die hellingshoek te groot is, kan die dikte van die voering verhoog word, maar dit is maklik om die voering te laat knoop, en die meganiese skade van die voeding is ook ernstig; en wanneer dit gevolg word; die klein skuinshoek is groot; na die beginsel is die latere voering hier maklik om te knoop. Dit is kompak, en kan werklik die kragtige effekte van anti-pomp, korrosiebestandheid en drukweerstand teen die helling van die oondvoering uitoefen tydens die smeltproses, en sodoende “olifantvoete”-defekte vermy en die lewensduur van die oondvoering verhoog.

4. Boor die ventilasiegat en onderste vorm

4. Boor die ventilasiegat en onderste vorm

Diamantvormige gate moet aan die onderkant, helling en sywande van die smeltkroesvorm met ‘n interval van 200 ~ 300 mm geboor word, wat bevorderlik is vir die afvoer van vog in die oondvoeringmateriaal tydens die bakstadium en die weerstand verhoog, en verbeter die verhitting en bak effek.

Die deursnee van die gat is verkieslik 3 mm. As dit te klein is, sal die uitlaateffek swak wees, en as dit te groot is, sal dit veroorsaak dat ‘n groot hoeveelheid voeringpoeier uit die gat gegooi word wanneer die oond vibreer.

Die onderste vlak van die smeltkroesvorm kan nie na binne, horisontaal of ongeveer 1 mm van die middel af uitgesteek word nie, om die luggaping en strukturele spanning aan die onderkant van die oond te vermy nadat die oond gebou is, wat “onderkant” kan veroorsaak. ontploffing” tydens bak en sintering.

5. Die res

Alle sweislasse moet glad gepoleer word en geen sweisoplosmiddel of skerp hoeke word toegelaat nie; die toleransie en konsentrisiteit van die buitenste sirkel van die smeltkroesvorm moet binne 5 mm beheer word; die smeltkroesvorm moet geskiet word voor gebruik.