- 15

- Feb

ප්රේරක ද්රවාංක උදුනේ ක්රූසිබල් අච්චුව සඳහා තාක්ෂණික අවශ්යතා

ප්රේරක ද්රවාංක උදුනේ ක්රූසිබල් අච්චුව සඳහා තාක්ෂණික අවශ්යතා

ඉදිකිරීම් සහ සින්ටර් කිරීමේ ක්රියාවලියේදී ක්රූසිබල් අච්චුවට ප්රමාණවත් ශක්තියක් තිබිය යුතු අතර, ලයිනිං ද්රව්ය සංයුක්ත කිරීම සඳහා කම්පන ශක්තිය ලයිනිං ද්රව්යයට සම්ප්රේෂණය කළ හැකි බව සහතික කිරීම සඳහා ඉදිකිරීම් ක්රියාවලියේදී එය විකෘති නොකළ යුතුය. ලයිනිං ද්රව්යයේ උණුසුම් පෘෂ්ඨය සින්ටර් කිරීමේ ක්රියාවලිය තුළ විය යුතුය. එය සෑදීමට පෙර දියවී නොයනු ඇත, සහ චුම්බක ක්ෂේත්රයේ බලපෑමෙන් දේශීයව විකෘති කිරීම හෝ උණු කිරීම සිදු නොවේ.

ඉහත තත්ත්වය ඇති වූ පසු, එය අච්චුවේ විරූපණයෙන් සෑදෙන හිස්බව තුළට ලයිනිං ද්රව්ය පිරවීමට හේතු වන අතර, එහි ප්රතිඵලයක් ලෙස ලයිනිං ඝනත්වය අඩු වන අතර එමඟින් ලයිනිං වල ශක්තියට බලපාන අතර එහි ආයු කාලය කෙටි වේ. ලයිනිං.

ප්රායෝගික අත්දැකීමට අනුව, ටොන් 6ක ඌෂ්මක කෲසිබල් අච්චුව මඟින් මුල් 6mm වානේ තහඩු කෲසිබල් අච්චුව තථ්ය කාලයේ 10mm දක්වා සොලවන්නට විද්යුත් කම්පන යන්ත්රයක් භාවිතා කරන අතර, ටොන් 20-induction melting furnace crucible mould 10mm ඝනකම A3 වානේ තහඩු වෑල්ඩින් භාවිතා කරයි. කූරු අච්චුවට ප්රබල ශක්තියක් ඇති බවත්, මිටිය හා පහර දීමේ ක්රියාවලියේදී කම්පන යන්ත්රය විකෘති කිරීම පහසු නොවන අතර, කම්පන ශක්තිය උඳුනේ ලයිනිං සංයුක්ත කිරීමේ අරමුණ සාක්ෂාත් කර ගැනීම සඳහා ක්රූසිබල් අච්චුව හරහා උදුන ලයිනිං ද්රව්ය වෙත මාරු කළ හැකිය. උඳුනේ ලයිනිං වල ශක්තිය සහ උදුන ලයිනිං වල සේවා කාලය සහතික කිරීම.

කූරු අච්චුවේ ව්යුහාත්මක ලක්ෂණ උදුන ලයිනිං වල ආයු කාලය කෙරෙහි සෘජු බලපෑමක් ඇති කරයි, එබැවින් පහත සඳහන් අංග කෙරෙහි අවධානය යොමු කරන්න:

1. කූරු අච්චුවේ ප්රධාන සිරුරේ පරිධිය

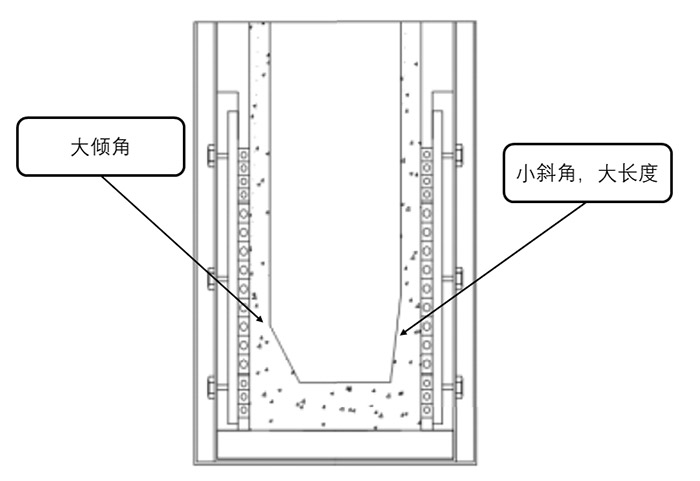

කූරු අච්චුවේ ප්රධාන සිරුරේ පරිධිය තුනී මුදුනක් සහ ඝන පතුලක් සහිත බෑවුමක් හෝ බෑවුමකින් තොරව සෘජු සිලින්ඩරාකාර හැඩයක් නිර්මාණය කළ හැකිය. බෑවුම සාමාන්යයෙන් 1 ~ 4 ° දී පාලනය කරනු ලැබේ, සෘජු සිලින්ඩරාකාර කූරු අච්චුවේ විශාලත්වය උඳුනේ ලයිනිං තුනී කොටසෙහි ආරක්ෂිත ඝනකමට වඩා වැඩි හෝ සමාන විය යුතුය.

2. කූරු අච්චුවේ උස තීරණය කිරීම

එය සාමාන්යයෙන් ගිනි උදුන සිරුරේ ඉහළ කොටසේ විශාලත්වය දක්වා උඳුන් ලයිනිං ඝණකම පතුලේ සිට කූරු අච්චුවේ දිග බව විශ්වාස කෙරේ. කෙසේ වෙතත්, සත්ය ක්රියාවලියේදී පහත සඳහන් සාධක සම්පුර්ණයෙන්ම සලකා බැලිය යුතුය: ද්රවාංක කාර්යක්ෂමතාව, ද්රව්ය උණු කිරීම, අතරමැදි සංඛ්යාත උදුනේ විඛාදන කොටස් සහ උදුන ආවරණය.

සාමාන්ය තත්ත්වයන් යටතේ, අළු යකඩ හෝ ductile යකඩ නිෂ්පාදනය සඳහා අතරමැදි සංඛ්යාත උදුනේ පතුල ඉතා විඛාදනයට ලක් නොවේ (මි.මී. 30-50 පමණ), සහ induction coil හි පහළ හැරීමේ ඉහළ දාරය තද කළ හැක.

ඒ අතරම, සම්පූර්ණ කූරු අච්චුවේ උස උඳුනේ පහළ රේඛාවේ ඉහළ තලයේ සිට තලය දිගේ උදුනේ සිරස් උස දක්වා ඇති දුර සහ තලය දිගේ උදුනට ඉහළින් 50mm පමණ උස විය යුතුය. මෙම උස සම්පූර්ණ උදුන යකඩ සින්ටර් උදුන් ලයිනිං සඳහා හිතකර වන අතර, නිශ්චිත උස බලපාන්නේ නැත උදුන පියන වසා දමන්න.

3. කෙළවරේ ප්රමාණය සහ හැඩය

මෙය නිෂ්පාදනය කිරීමට පහසුය; අලි පාද; දෝෂ ඇති අතර, එය උණු කළ යකඩවලින් ඔතා දිගු වේලාවක් උදුනේ ආස්තරණය යටතේ පවතින අතර එය නිරීක්ෂණය කළ නොහැක, එබැවින් එය ඒ අනුව නිර්මාණය කළ යුතුය. ආනතිය කෝණය ඉතා විශාල වන විට, ලයිනිං ඝණකම වැඩි කළ හැක, නමුත් එය ලයිනිං ගැටගැසීමට පහසු වන අතර, පෝෂණය කිරීමේ යාන්ත්රික හානි ද බරපතල ය; සහ එය අනුගමනය කරන විට; කුඩා bevel කෝණය විශාල වේ; මූලධර්මයෙන් පසුව, පසුකාලීන රේඛාව මෙහි ගැටගැසීමට පහසුය. එය සංයුක්ත වන අතර, උණු කිරීමේ ක්රියාවලියේදී උදුන ආස්තරයේ බෑවුමේ ප්රති-පොම්ප කිරීම, විඛාදන ප්රතිරෝධය සහ සම්පීඩන ප්රතිරෝධයේ ප්රබල බලපෑම් සැබවින්ම ක්රියාත්මක කළ හැකි අතර එමඟින් “අලි පාද” දෝෂ මඟහරවා උඳුනේ ලයිනිං වල සේවා කාලය වැඩි කරයි.

4. වාතාශ්රය කුහරය සහ පහළ හැඩය සිදුරු කරන්න

4. වාතාශ්රය කුහරය සහ පහළ හැඩය සිදුරු කරන්න

දියමන්ති හැඩැති සිදුරු 200 ~ 300mm අතර පරතරයකින් කෲසිබල් අච්චුවේ පතුලේ, බෑවුමේ සහ පැති බිත්තිවල සරඹ කළ යුතු අතර, එය පිළිස්සීමේ අදියරේදී උදුනේ ඇති ද්රව්යයේ තෙතමනය බැහැර කිරීමට හිතකර වන අතර ප්රතිරෝධය වැඩි කරයි, සහ උණුසුම සහ ෙබ්කිං බලපෑම වැඩි දියුණු කරයි.

කුහරයේ විෂ්කම්භය 3 මි.මී. එය ඉතා කුඩා නම්, පිටාර බලපෑම දුර්වල වනු ඇත, එය ඉතා විශාල නම්, එය උදුන කම්පනය වන විට සිදුරෙන් විශාල ලයිනිං කුඩු ප්රමාණයක් පිටවීමට හේතු වේ.

උදුන තැනීමෙන් පසු උදුනේ පතුලේ ඇති වායු පරතරය සහ ව්යුහාත්මක ආතතිය වළක්වා ගැනීම සඳහා කෘසිබල් අච්චුවේ පහළ තලය මධ්යයේ සිට මිලිමීටර 1ක් පමණ අභ්යන්තරයට, තිරස් අතට හෝ නෙරා යා නොහැක. පිපිරුම්” ෙබ්කිං සහ සින්ටර් කිරීමේදී.

5. ඉතිරිය

සියලුම වෑල්ඩින් සුමට ලෙස ඔප දැමිය යුතු අතර වෙල්ඩින් ද්රාවකයක් හෝ තියුණු කොනකට ඉඩ නොදේ; කෘෂිකාර්මික අච්චුවේ පිටත කවයේ ඉවසීම සහ සාන්ද්රණය 5mm තුළ පාලනය කළ යුතුය; භාවිතා කිරීමට පෙර කූරු අච්චුව පුපුරවා හැරිය යුතුය.