- 15

- Feb

유도 용해로의 도가니 금형에 대한 기술 요구 사항

도가니 몰드는 시공 및 소결 과정에서 충분한 강도를 가져야 하며, 안감재에 진동 에너지를 전달하여 안감재를 압축할 수 있도록 시공 과정에서 변형되지 않아야 합니다. 라이닝 재료의 뜨거운 표면은 소결 과정에 있어야 합니다. 형성 전에 녹지 않으며 자기장의 영향으로 국부적으로 변형되거나 녹지 않습니다.

위의 상황이 발생하면 금형의 변형에 의해 형성된 공극에 라이닝 재료가 채워져 라이닝 밀도가 감소하여 라이닝 강도에 영향을 미치고 수명이 단축됩니다. 내벽.

실제 경험에 따르면 6톤 용광로 도가니 금형은 전기 진동기를 사용하여 원래의 6mm 강판 도가니 금형을 실시간으로 10mm로 흔들고 20톤 유도 용해로 도가니 금형은 10mm 두께의 A3 강판 용접을 사용하여 보장합니다. 도가니 몰드는 강도가 강하고 진동기는 망치질 및 두드리는 과정에서 변형되기 쉽지 않으며 진동 에너지는 도가니 몰드를 통해 노 라이닝 재료로 전달되어 퍼니스 라이닝을 압축하는 목적을 달성함으로써 보장 퍼니스 라이닝의 강도 및 퍼니스 라이닝의 서비스 수명 보장.

도가니 금형의 구조적 특성은 로 라이닝의 수명에 직접적인 영향을 미치므로 다음 측면에 주의하십시오.

1. 도가니 금형 본체의 둘레

도가니 금형 본체의 둘레는 상단이 얇고 하단이 두꺼운 경사 또는 경사가없는 직선 원통형으로 설계 될 수 있습니다. 기울기는 일반적으로 1~4°로 제어되며 직선 원통형 도가니 금형의 크기는 노 라이닝의 얇은 부분의 안전한 두께 이상이어야 합니다.

2. 도가니 금형 높이 결정

일반적으로 도가니 몰드의 길이는 로 안감 두께의 바닥에서 로 본체의 상부 크기까지라고 믿어집니다. 그러나 실제 공정에서는 용융 효율, 제련 재료, 중간 주파수로의 라이닝 부식 부분 및 노 덮개와 같은 요소를 충분히 고려해야 합니다.

정상적인 상황에서 회주철 또는 연성 철을 생산하는 중간 주파수로의 바닥은 부식이 심하지 않으며 (약 30-50mm) 유도 코일의 하단 회전의 상단 가장자리를 누를 수 있습니다.

동시에 전체 도가니 금형의 높이는 로 바닥 라이닝의 상부 평면에서 평면을 따라 로의 수직 높이에 평면을 따라 로 위 약 50mm 높이를 더한 거리여야 합니다. 이 높이는 전체 퍼니스 철 소결 퍼니스 라이닝에 도움이되며 특정 높이는 퍼니스 뚜껑을 닫는 데 영향을 미치지 않습니다.

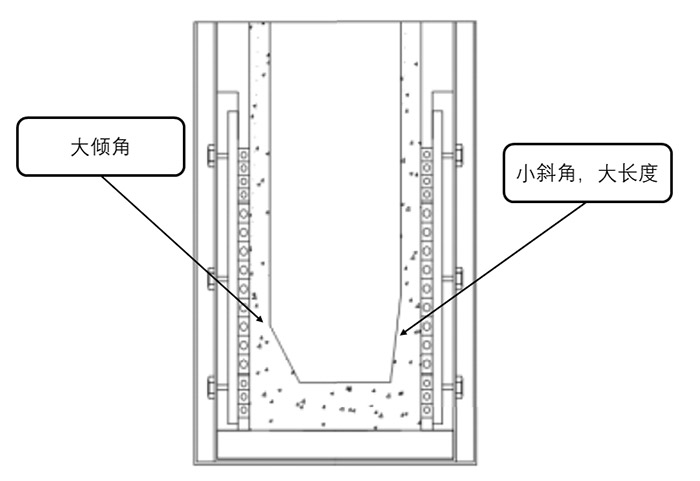

3. 모서리의 크기와 모양

이것은 생산하기 쉽습니다. 코끼리 발; 화로의 안감 아래에 장기간 쇳물에 싸여 육안으로 관찰할 수 없는 결함이 있으므로 이에 맞게 설계하여야 한다. 경사각이 너무 크면 안감의 두께가 증가 할 수 있지만 안감이 엉키기 쉽고 공급의 기계적 손상도 심합니다. 그리고 그것이 따를 때; 작은 경사각이 큽니다. 원칙에 따라 나중 안감은 여기에서 매듭을 짓기가 쉽습니다. 그것은 소형이며 용해 과정에서 용광로 라이닝의 경사면에서 안티 펌핑, 내식성 및 압축 저항의 강력한 효과를 실제로 발휘할 수 있으므로 “코끼리 발”결함을 피하고 용광로 라이닝의 수명을 연장합니다.

4. 벤트 홀과 바닥 모양을 드릴로 뚫습니다.

4. 벤트 홀과 바닥 모양을 드릴로 뚫습니다.

다이아몬드 모양의 구멍은 도가니 몰드의 바닥, 경사면 및 측벽에 200~300mm의 간격으로 뚫어야 합니다. 이는 베이킹 단계에서 로 안감 재료의 수분 배출에 도움이 되고 저항을 증가시킵니다. 가열 및 베이킹 효과를 향상시킵니다.

구멍의 직경은 바람직하게는 3mm이다. 너무 작으면 배기 효과가 좋지 않고, 너무 크면 노가 진동할 때 구멍에서 많은 양의 안감 가루가 배출됩니다.

도가니 몰드의 바닥면은 안쪽으로 움푹 들어가거나 수평을 이루거나 중심에서 약 1mm 돌출 될 수 없으므로 노가 만들어진 후 노 바닥의 공극과 구조적 응력을 피할 수 있습니다. 폭발”은 베이킹 및 소결 중에 발생합니다.

5. 나머지

모든 용접은 매끄럽게 연마되어야 하며 용접 솔벤트나 날카로운 모서리는 허용되지 않습니다. 도가니 금형의 외부 원의 공차 및 동심도는 5mm 이내로 제어되어야 합니다. 도가니 몰드는 사용하기 전에 샷 블라스트해야 합니다.