- 15

- Feb

Requisitos técnicos para o molde de cadinho do forno de fusão por indução

Requisitos técnicos para o molde de cadinho do forno de fusão por indução

O molde de cadinho deve ter resistência suficiente durante o processo de construção e sinterização e não deve ser deformado durante o processo de construção para garantir que possa transmitir energia de vibração ao material de revestimento para compactar o material de revestimento. A superfície quente do material de revestimento deve estar no processo de sinterização. Não será derretido antes da formação e não será deformado ou fundido localmente pela influência do campo magnético.

Uma vez que a situação acima ocorra, fará com que o material de revestimento seja preenchido no vazio formado pela deformação do molde, resultando em uma diminuição na densidade do revestimento, afetando assim a resistência do revestimento e encurtando a vida útil do revestimento. resina.

De acordo com a experiência prática, o molde de cadinho de forno de 6 toneladas usa um vibrador elétrico para agitar o molde de cadinho de chapa de aço original de 6 mm para 10 mm em tempo real, e o molde de cadinho de forno de fusão por indução de 20 toneladas usa soldagem de chapa de aço A10 de 3 mm de espessura para garantir que o molde do cadinho tem forte resistência, o vibrador não é fácil de deformar durante o processo de martelar e bater, e a energia de vibração pode ser transferida para o material de revestimento do forno através do molde do cadinho para atingir o objetivo de compactar o revestimento do forno, garantindo assim a resistência do revestimento do forno e garantindo a vida útil do revestimento do forno.

The structural characteristics of the crucible mold have a direct impact on the life of the furnace lining, so pay attention to the following aspects:

1. A circunferência do corpo principal do molde do cadinho

A circunferência do corpo principal do molde de cadinho pode ser projetada para ter uma inclinação com um topo fino e um fundo grosso, ou uma forma cilíndrica reta sem inclinação. A inclinação é geralmente controlada em 1 ~ 4 °, o tamanho do molde de cadinho cilíndrico reto deve ser maior ou igual à espessura segura da parte fina do revestimento do forno.

2. Determinação da altura do molde do cadinho

Acredita-se geralmente que o comprimento do molde do cadinho desde o fundo da fornalha reveste a espessura até o tamanho da parte superior do corpo da fornalha. No entanto, os seguintes fatores devem ser totalmente considerados no processo real: eficiência de fusão, materiais de fundição, peças de corrosão do revestimento do forno de frequência intermediária e cobertura do forno.

Em circunstâncias normais, o fundo do forno de frequência intermediária para produção de ferro cinzento ou ferro dúctil não é muito corroído (cerca de 30-50mm), e a borda superior da volta inferior da bobina de indução pode ser pressionada.

Ao mesmo tempo, a altura de todo o molde do cadinho deve ser a distância do plano superior do revestimento inferior do forno até a altura vertical do forno ao longo do plano mais a altura de cerca de 50 mm acima do forno ao longo do plano. Esta altura é propícia ao revestimento completo do forno de sinterização de ferro do forno, e a altura específica não afeta Feche a tampa do forno.

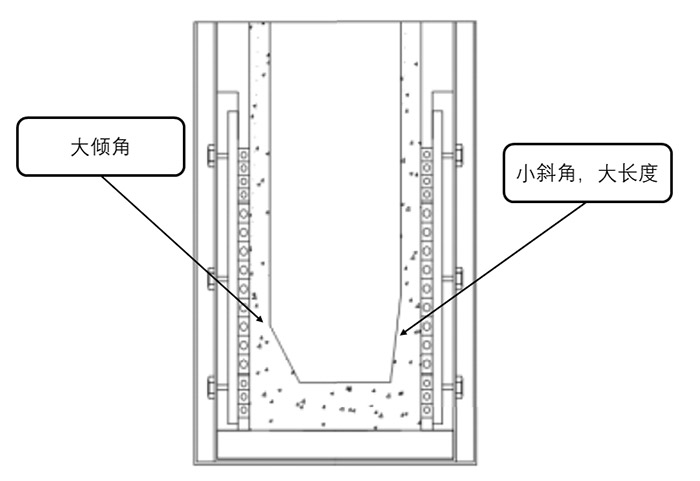

3. O tamanho e a forma do canto

Isso é fácil de produzir; pés de elefante; defeitos, e está sob o revestimento do forno por um longo tempo para ser envolto em ferro fundido e não pode ser observado, por isso deve ser projetado de acordo. Quando o ângulo de inclinação é muito grande, a espessura do revestimento pode ser aumentada, mas é fácil fazer com que o revestimento seja atado, e os danos mecânicos da alimentação também são graves; e quando é seguido; o pequeno ângulo de chanfro é grande; após o princípio, o revestimento posterior é fácil de atar aqui. É compacto e pode realmente exercer os poderosos efeitos de antibombeamento, resistência à corrosão e resistência à compressão na inclinação do revestimento do forno durante o processo de fusão, evitando assim defeitos de “pés de elefante” e aumentando a vida útil do revestimento do forno.

4. Perfure o orifício de ventilação e a forma do fundo

4. Perfure o orifício de ventilação e a forma do fundo

Diamond-shaped holes should be drilled at the bottom, slope and side walls of the crucible mold at an interval of 200~300mm, which is conducive to the discharge of moisture in the furnace lining material during the baking stage and increases the resistance, and improves the heating and baking effect.

O diâmetro do furo é preferencialmente de 3 mm. Se for muito pequeno, o efeito de exaustão será ruim, e se for muito grande, fará com que uma grande quantidade de pó de revestimento seja ejetada do orifício quando o forno for vibrado.

O plano inferior do molde do cadinho não pode ser recuado para dentro, horizontalmente ou sobressair cerca de 1 mm do centro, de modo a evitar o entreferro e o estresse estrutural na parte inferior do forno após a construção do forno, o que pode causar “ explosão” durante o cozimento e sinterização.

5. O resto

All welds must be polished smoothly and no welding solvent or sharp corners are allowed; the tolerance and concentricity of the outer circle of the crucible mold should be controlled within 5mm; the crucible mold must be shot blasted before use.