- 15

- Feb

Requisitos técnicos para el molde de crisol del horno de fusión por inducción.

Requisitos técnicos para el molde de crisol del horno de fusión por inducción.

El molde del crisol debe tener suficiente resistencia durante el proceso de construcción y sinterización, y no debe deformarse durante el proceso de construcción para garantizar que pueda transmitir energía vibratoria al material de revestimiento para compactar el material de revestimiento. La superficie caliente del material de revestimiento debe estar en proceso de sinterización. No se derretirá antes de la formación y no se deformará localmente ni se derretirá por la influencia del campo magnético.

Una vez que ocurra la situación anterior, hará que el material de revestimiento se llene en el vacío formado por la deformación del molde, lo que resultará en una disminución en la densidad del revestimiento, lo que afectará la resistencia del revestimiento y acortará la vida útil del mismo. recubrimiento.

De acuerdo con la experiencia práctica, el molde de crisol de horno de 6 toneladas utiliza un vibrador eléctrico para sacudir el molde de crisol de placa de acero original de 6 mm a 10 mm en tiempo real, y el molde de crisol de horno de fusión por inducción de 20 toneladas utiliza soldadura de placa de acero A10 de 3 mm de espesor para garantizar que el molde del crisol tiene una gran resistencia, el vibrador no se deforma fácilmente durante el proceso de martillado y batido, y la energía de vibración se puede transferir al material de revestimiento del horno a través del molde del crisol para lograr el propósito de compactar el revestimiento del horno, asegurando así la fuerza del revestimiento del horno y asegurando la vida útil del revestimiento del horno.

Las características estructurales del molde del crisol tienen un impacto directo en la vida útil del revestimiento del horno, así que preste atención a los siguientes aspectos:

1. La circunferencia del cuerpo principal del molde de crisol.

La circunferencia del cuerpo principal del molde del crisol se puede diseñar para que tenga una pendiente con una parte superior delgada y una parte inferior gruesa, o una forma cilíndrica recta sin pendiente. La pendiente generalmente se controla en 1~4°, el tamaño del molde de crisol cilíndrico recto debe ser mayor o igual que el espesor seguro de la parte delgada del revestimiento del horno.

2. Determinación de la altura del molde del crisol

En general, se cree que la longitud del molde del crisol desde la parte inferior del espesor del revestimiento del horno hasta el tamaño de la parte superior del cuerpo del horno. Sin embargo, los siguientes factores deben ser considerados completamente en el proceso real: eficiencia de fusión, materiales de fundición, revestimiento de piezas de corrosión del horno de frecuencia intermedia y cubierta del horno.

En circunstancias normales, el fondo del horno de frecuencia intermedia para producir hierro gris o hierro dúctil no está muy corroído (alrededor de 30-50 mm), y el borde superior de la vuelta inferior de la bobina de inducción puede presionarse.

Al mismo tiempo, la altura de todo el molde del crisol debe ser la distancia desde el plano superior del revestimiento inferior del horno hasta la altura vertical del horno a lo largo del plano más la altura de unos 50 mm por encima del horno a lo largo del plano. Esta altura es propicia para el revestimiento del horno de sinterización de hierro del horno completo, y la altura específica no afecta el cierre de la tapa del horno.

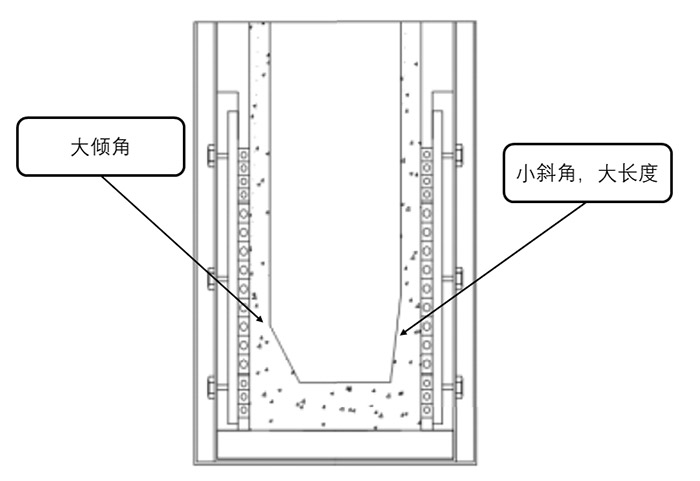

3. El tamaño y la forma de la esquina.

Esto es fácil de producir; pies de elefante; defectos, y está debajo del revestimiento del horno durante mucho tiempo para envolverse en hierro fundido y no se puede observar, por lo que debe diseñarse en consecuencia. Cuando el ángulo de inclinación es demasiado grande, se puede aumentar el grosor del revestimiento, pero es fácil que se anude el revestimiento y el daño mecánico de la alimentación también es grave; y cuando se sigue; el ángulo de bisel pequeño es grande; después del principio, el forro posterior es fácil de anudar aquí. Es compacto y realmente puede ejercer los poderosos efectos de antibombeo, resistencia a la corrosión y resistencia a la compresión en la pendiente del revestimiento del horno durante el proceso de fusión, evitando así los defectos de “patas de elefante” y aumentando la vida útil del revestimiento del horno.

4. Taladre el orificio de ventilación y la forma inferior.

4. Taladre el orificio de ventilación y la forma inferior.

Se deben perforar orificios en forma de diamante en la parte inferior, la pendiente y las paredes laterales del molde del crisol a un intervalo de 200 ~ 300 mm, lo que favorece la descarga de humedad en el material de revestimiento del horno durante la etapa de horneado y aumenta la resistencia, y mejora el efecto de calentamiento y horneado.

El diámetro del agujero es preferentemente de 3 mm. Si es demasiado pequeño, el efecto de escape será deficiente, y si es demasiado grande, hará que se expulse una gran cantidad de polvo de revestimiento del orificio cuando se vibre el horno.

El plano inferior del molde del crisol no se puede hundir hacia adentro, horizontal ni sobresalir alrededor de 1 mm del centro, para evitar el espacio de aire y la tensión estructural en la parte inferior del horno después de que se construye el horno, lo que puede causar “fondo”. explosión” durante el horneado y la sinterización.

5. El resto

Todas las soldaduras deben pulirse sin problemas y no se permiten esquinas afiladas ni solventes de soldadura; la tolerancia y la concentricidad del círculo exterior del molde del crisol deben controlarse dentro de los 5 mm; el molde del crisol debe ser granallado antes de su uso.