- 15

- Feb

Tekniske krav til digelformen i induktionssmelteovnen

Tekniske krav til digelformen i induktionssmelteovnen

Digelformen skal have tilstrækkelig styrke under konstruktions- og sintringsprocessen, og den må ikke deformeres under konstruktionsprocessen for at sikre, at den kan overføre vibrationsenergi til foringsmaterialet for at komprimere foringsmaterialet. Den varme overflade af foringsmaterialet skal være i sintringsprocessen. Det vil ikke blive smeltet før dannelse og vil ikke blive lokalt deformeret eller smeltet af magnetfeltets indflydelse.

Når først ovennævnte situation opstår, vil det bevirke, at foringsmaterialet fyldes i hulrummet, der dannes ved deformationen af formen, hvilket resulterer i et fald i foringens tæthed, hvorved foringens styrke påvirkes og forkortets levetid forkortes. foring.

Ifølge praktisk erfaring bruger 6-tons smelteovnsdigelformen en elektrisk vibrator til at ryste den originale 6 mm stålpladedigelform til 10 mm i realtid, og 20-tons induktionssmelteovnsdigelformen bruger 10 mm tyk A3 stålpladesvejsning for at sikre at digelformen har stærk styrke, Vibratoren er ikke let at deformere under hamre- og slagprocessen, og vibrationsenergien kan overføres til ovnforingsmaterialet gennem digelformen for at opnå formålet med at komprimere ovnforingen og derved sikre styrken af ovnbeklædningen og sikring af ovnbeklædningens levetid.

De strukturelle egenskaber af digelformen har en direkte indflydelse på ovnforingens levetid, så vær opmærksom på følgende aspekter:

1. Omkredsen af digelformens hoveddel

Omkredsen af digelformens hovedlegeme kan designes til at have en hældning med en tynd top og en tyk bund eller en lige cylindrisk form uden hældning. Hældningen er generelt styret til 1 ~ 4°, størrelsen af den lige cylindriske digelform skal være større end eller lig med den sikre tykkelse af den tynde del af ovnforingen.

2. Bestemmelse af digelformens højde

Det antages generelt, at længden af digelformen fra bunden af ovnens foringstykkelse til størrelsen af den øvre del af ovnlegemet. Følgende faktorer bør dog overvejes fuldt ud i den faktiske proces: smelteeffektivitet, smeltematerialer, foring af korrosionsdele af mellemfrekvensovnen og ovndæksel.

Under normale omstændigheder er bunden af mellemfrekvensovnen til fremstilling af gråt jern eller duktilt jern ikke særlig korroderet (ca. 30-50 mm), og den øverste kant af den nederste vinding af induktionsspolen kan presses.

Samtidig skal højden af hele digelformen være afstanden fra det øverste plan af ovnens bundbeklædning til den lodrette højde af ovnen langs planet plus højden på ca. 50 mm over ovnen langs planet. Denne højde er befordrende for hele ovnens jernsintringsovnsbeklædning, og den specifikke højde påvirker ikke Luk ovnlåget.

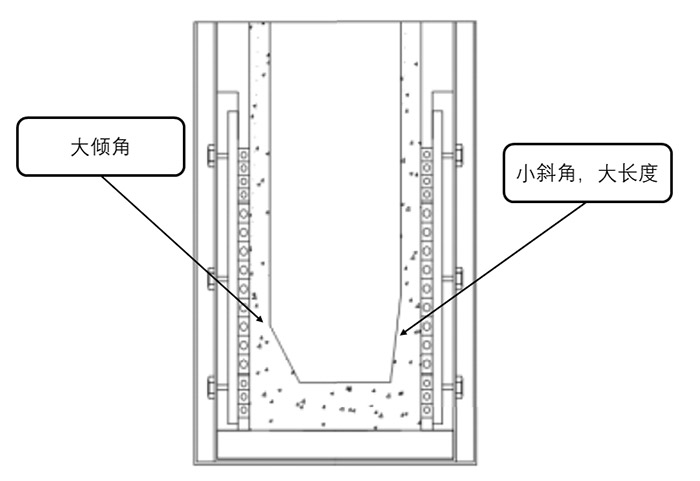

3. Hjørnets størrelse og form

Dette er nemt at fremstille; elefantfødder; defekter, og det ligger under ovnens beklædning i lang tid for at blive pakket ind i smeltet jern og kan ikke observeres, så det skal designes derefter. Når hældningsvinklen er for stor, kan tykkelsen af foringen øges, men det er let at få foringen til at blive knyttet, og den mekaniske skade af fodringen er også alvorlig; og når den følges; den lille skrå vinkel er stor; efter princippet er den senere foring let at knytte her. Den er kompakt og kan virkelig udøve de kraftige virkninger af anti-pumpning, korrosionsbestandighed og kompressionsmodstand ved hældningen af ovnbeklædningen under smelteprocessen, hvorved man undgår “elefantfødder” defekter og øger ovnbeklædningens levetid.

4. Bor udluftningshullet og bundformen

4. Bor udluftningshullet og bundformen

Diamantformede huller skal bores i bunden, skråningen og sidevæggene af digelformen med et interval på 200 ~ 300 mm, hvilket er befordrende for udledning af fugt i ovnens beklædningsmateriale under bagefasen og øger modstanden, og forbedrer varme- og bageeffekten.

Hullets diameter er fortrinsvis 3 mm. Hvis den er for lille, vil udstødningseffekten være dårlig, og hvis den er for stor, vil det medføre, at der skydes en stor mængde foringspulver ud af hullet, når ovnen vibreres.

The bottom plane of the crucible mold can not be recessed inward, horizontal, or protruded about 1mm from the center, so as to avoid the air gap and structural stress at the bottom of the furnace after the furnace is built, which may cause “bottom explosion” during baking and sintering.

5. Resten

All welds must be polished smoothly and no welding solvent or sharp corners are allowed; the tolerance and concentricity of the outer circle of the crucible mold should be controlled within 5mm; the crucible mold must be shot blasted before use.