- 15

- Feb

Technische Anforderungen an die Tiegelform des Induktionsschmelzofens

Technische Anforderungen an die Tiegelform des Induktionsschmelzofens

Die Tiegelform muss während des Bau- und Sinterprozesses eine ausreichende Festigkeit aufweisen und darf während des Bauprozesses nicht verformt werden, um sicherzustellen, dass sie Vibrationsenergie auf das Auskleidungsmaterial übertragen kann, um das Auskleidungsmaterial zu verdichten. Die heiße Oberfläche des Auskleidungsmaterials muss sich im Sinterprozess befinden. Es wird vor der Bildung nicht geschmolzen und wird durch den Einfluss des Magnetfelds nicht lokal verformt oder geschmolzen.

Sobald die obige Situation eintritt, wird das Auskleidungsmaterial in den durch die Verformung der Form gebildeten Hohlraum gefüllt, was zu einer Verringerung der Dichte der Auskleidung führt, wodurch die Festigkeit der Auskleidung beeinträchtigt und die Lebensdauer der Form verkürzt wird Beschichtung.

Gemäß praktischer Erfahrung verwendet die 6-Tonnen-Ofentiegelform einen elektrischen Vibrator, um die ursprüngliche 6-mm-Stahlplatten-Tiegelform in Echtzeit auf 10 mm zu schütteln, und die 20-Tonnen-Induktionsschmelzofen-Tiegelform verwendet eine 10 mm dicke A3-Stahlplattenschweißung, um sicherzustellen dass die Tiegelform eine starke Festigkeit aufweist. Der Vibrator lässt sich während des Hämmer- und Schlagvorgangs nicht leicht verformen, und die Vibrationsenergie kann durch die Tiegelform auf das Ofenauskleidungsmaterial übertragen werden, um den Zweck des Verdichtens der Ofenauskleidung zu erreichen und dadurch sicherzustellen die Festigkeit der Ofenauskleidung und die Sicherstellung der Lebensdauer der Ofenauskleidung.

Die konstruktiven Eigenschaften der Tiegelkokille wirken sich direkt auf die Lebensdauer der Ofenauskleidung aus, daher sind folgende Aspekte zu beachten:

1. Der Umfang des Hauptkörpers der Tiegelform

Der Umfang des Grundkörpers der Tiegelform kann geneigt mit einer dünnen Oberseite und einer dicken Unterseite oder einer geraden zylindrischen Form ohne Neigung ausgebildet sein. Die Neigung wird im Allgemeinen auf 1 bis 4 ° eingestellt, die Größe der geraden zylindrischen Tiegelform sollte größer oder gleich der sicheren Dicke des dünnen Teils der Ofenauskleidung sein.

2. Bestimmung der Höhe der Tiegelform

Es wird allgemein angenommen, dass die Länge der Tiegelform vom Boden der Ofenauskleidungsdicke bis zur Größe des oberen Teils des Ofenkörpers reicht. Die folgenden Faktoren sollten jedoch im eigentlichen Prozess vollständig berücksichtigt werden: Schmelzeffizienz, Schmelzmaterialien, Auskleidungskorrosionsteile des ZF-Ofens und Ofenabdeckung.

Unter normalen Umständen ist der Boden des Zwischenfrequenzofens zur Herstellung von Grauguss oder Sphäroguss nicht sehr korrodiert (ca. 30–50 mm), und die Oberkante der unteren Windung der Induktionsspule kann gepresst werden.

Gleichzeitig sollte die Höhe der gesamten Tiegelform dem Abstand von der oberen Ebene der Ofenbodenauskleidung zur vertikalen Höhe des Ofens entlang der Ebene plus der Höhe von etwa 50 mm über dem Ofen entlang der Ebene entsprechen. Diese Höhe ist förderlich für die vollständige Ofeneisen-Sinterofenauskleidung, und die spezifische Höhe hat keinen Einfluss auf das Schließen des Ofendeckels.

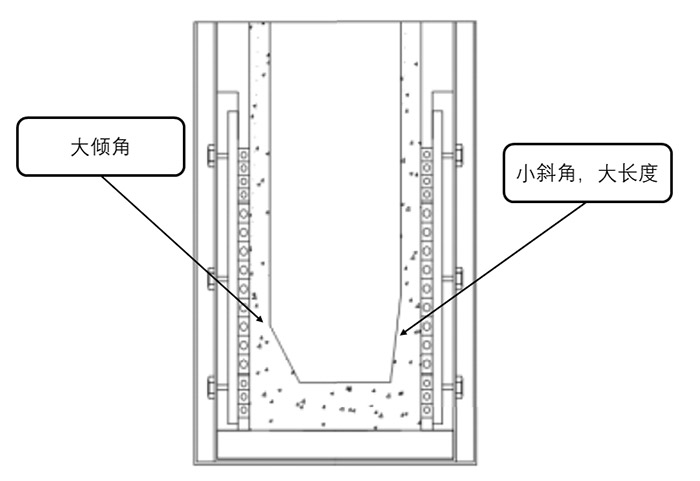

3. Die Größe und Form der Ecke

Dies ist einfach herzustellen; Elefantenfüße; Defekte, und es liegt lange Zeit unter der Auskleidung des Ofens, um in geschmolzenes Eisen gehüllt zu werden, und kann nicht beobachtet werden, daher muss es entsprechend ausgelegt werden. Wenn der Neigungswinkel zu groß ist, kann die Dicke des Futters erhöht werden, aber es ist leicht, dass das Futter verknotet, und die mechanische Beschädigung der Fütterung ist ebenfalls schwerwiegend; und wenn es befolgt wird; der kleine Fasenwinkel ist groß; nach dem prinzip lässt sich hier das spätere futter einfach verknoten. Es ist kompakt und kann während des Schmelzprozesses die starken Wirkungen von Pumpschutz, Korrosionsbeständigkeit und Druckfestigkeit an der Neigung der Ofenauskleidung wirklich ausüben, wodurch „Elefantenfuß“ -Defekte vermieden und die Lebensdauer der Ofenauskleidung verlängert werden.

4. Bohren Sie das Entlüftungsloch und die Bodenform

4. Bohren Sie das Entlüftungsloch und die Bodenform

Am Boden, an der Schräge und an den Seitenwänden der Tiegelform sollten in einem Abstand von 200 bis 300 mm rautenförmige Löcher gebohrt werden, was die Abgabe von Feuchtigkeit in das Ofenauskleidungsmaterial während der Backphase fördert und den Widerstand erhöht verbessert die Heiz- und Backwirkung.

Der Durchmesser des Lochs beträgt vorzugsweise 3 mm. Wenn er zu klein ist, ist die Absaugwirkung schlecht, und wenn er zu groß ist, wird eine große Menge Auskleidungspulver aus dem Loch ausgestoßen, wenn der Ofen in Schwingung versetzt wird.

Die Bodenebene der Tiegelform darf nicht nach innen vertieft, horizontal oder etwa 1 mm von der Mitte vorstehen, um den Luftspalt und strukturelle Spannungen am Boden des Ofens nach dem Bau des Ofens zu vermeiden, was zu einem „Boden“ führen kann Explosion“ beim Backen und Sintern.

5. Der Rest

Alle Schweißnähte müssen glatt poliert sein und es dürfen keine Schweißlösungsmittel oder scharfe Ecken verwendet werden; die Toleranz und Konzentrizität des äußeren Kreises der Tiegelform sollte innerhalb von 5 mm kontrolliert werden; Die Tiegelform muss vor Gebrauch gestrahlt werden.