- 15

- Feb

ઇન્ડક્શન મેલ્ટિંગ ફર્નેસના ક્રુસિબલ મોલ્ડ માટે તકનીકી આવશ્યકતાઓ

ઇન્ડક્શન મેલ્ટિંગ ફર્નેસના ક્રુસિબલ મોલ્ડ માટે તકનીકી આવશ્યકતાઓ

ક્રુસિબલ મોલ્ડમાં બાંધકામ અને સિન્ટરિંગ પ્રક્રિયા દરમિયાન પર્યાપ્ત તાકાત હોવી જોઈએ, અને તે અસ્તર સામગ્રીને કોમ્પેક્ટ કરવા માટે અસ્તર સામગ્રીમાં કંપન ઊર્જા પ્રસારિત કરી શકે તેની ખાતરી કરવા માટે બાંધકામ પ્રક્રિયા દરમિયાન તે વિકૃત ન હોવો જોઈએ. અસ્તર સામગ્રીની ગરમ સપાટી સિન્ટરિંગ પ્રક્રિયામાં હોવી આવશ્યક છે. તે રચના પહેલાં ઓગળવામાં આવશે નહીં, અને ચુંબકીય ક્ષેત્રના પ્રભાવથી સ્થાનિક રીતે વિકૃત અથવા ઓગળવામાં આવશે નહીં.

એકવાર ઉપરોક્ત પરિસ્થિતિ આવી જાય પછી, તે ઘાટની વિકૃતિ દ્વારા રચાયેલી ખાલી જગ્યામાં અસ્તર સામગ્રીને ભરવાનું કારણ બને છે, પરિણામે અસ્તરની ઘનતામાં ઘટાડો થાય છે, જેનાથી અસ્તરની મજબૂતાઈને અસર થાય છે અને તેનું જીવન ટૂંકું થાય છે. અસ્તર

વ્યવહારુ અનુભવ મુજબ, 6-ટન ફર્નેસ ક્રુસિબલ મોલ્ડ 6mm સ્ટીલ પ્લેટ ક્રુસિબલ મોલ્ડને વાસ્તવિક સમયમાં 10mm સુધી હલાવવા માટે ઇલેક્ટ્રિક વાઇબ્રેટરનો ઉપયોગ કરે છે, અને 20-ટન ઇન્ડક્શન મેલ્ટિંગ ફર્નેસ ક્રુસિબલ મોલ્ડ તેની ખાતરી કરવા માટે 10mm જાડા A3 સ્ટીલ પ્લેટ વેલ્ડીંગનો ઉપયોગ કરે છે. કે ક્રુસિબલ મોલ્ડમાં મજબૂત તાકાત હોય છે, વાઇબ્રેટરને હેમરિંગ અને ધબકારા મારવાની પ્રક્રિયા દરમિયાન વિકૃત કરવું સરળ નથી અને ભઠ્ઠીના અસ્તરને કોમ્પેક્ટ કરવાના હેતુને હાંસલ કરવા માટે ક્રુસિબલ મોલ્ડ દ્વારા કંપન ઊર્જાને ફર્નેસ લાઇનિંગ સામગ્રીમાં સ્થાનાંતરિત કરી શકાય છે, જેનાથી તેની ખાતરી થાય છે. ભઠ્ઠીના અસ્તરની મજબૂતાઈ અને ભઠ્ઠીના અસ્તરની સેવા જીવનની ખાતરી કરવી.

ક્રુસિબલ મોલ્ડની માળખાકીય લાક્ષણિકતાઓ ફર્નેસ લાઇનિંગના જીવન પર સીધી અસર કરે છે, તેથી નીચેના પાસાઓ પર ધ્યાન આપો:

1. ક્રુસિબલ મોલ્ડના મુખ્ય ભાગનો પરિઘ

ક્રુસિબલ મોલ્ડના મુખ્ય ભાગનો પરિઘ પાતળો ટોચ અને જાડા તળિયા સાથેનો ઢોળાવ અથવા ઢાળ વગરનો સીધો નળાકાર આકાર ધરાવતો હોય તે રીતે ડિઝાઇન કરી શકાય છે. ઢાળ સામાન્ય રીતે 1~4° પર નિયંત્રિત થાય છે, સીધા નળાકાર ક્રુસિબલ મોલ્ડનું કદ ભઠ્ઠીના અસ્તરના પાતળા ભાગની સુરક્ષિત જાડાઈ કરતા વધારે અથવા બરાબર હોવું જોઈએ.

2. ક્રુસિબલ મોલ્ડની ઊંચાઈનું નિર્ધારણ

સામાન્ય રીતે એવું માનવામાં આવે છે કે ભઠ્ઠીના અસ્તરની જાડાઈના તળિયેથી ક્રુસિબલ મોલ્ડની લંબાઈ ભઠ્ઠીના શરીરના ઉપલા ભાગના કદ સુધીની હોય છે. જો કે, વાસ્તવિક પ્રક્રિયામાં નીચેના પરિબળોને સંપૂર્ણપણે ધ્યાનમાં લેવા જોઈએ: ગલન કાર્યક્ષમતા, ગંધિત સામગ્રી, મધ્યવર્તી આવર્તન ભઠ્ઠીના કાટ ભાગો અને ભઠ્ઠી આવરણ.

સામાન્ય સંજોગોમાં, ગ્રે આયર્ન અથવા ડ્યુક્ટાઇલ આયર્ન બનાવવા માટે મધ્યવર્તી આવર્તન ભઠ્ઠીનો તળિયું ખૂબ જ કાટવાળું નથી (લગભગ 30-50 મીમી), અને ઇન્ડક્શન કોઇલના નીચલા વળાંકની ઉપરની ધારને દબાવી શકાય છે.

તે જ સમયે, સમગ્ર ક્રુસિબલ મોલ્ડની ઊંચાઈ ભઠ્ઠીના તળિયાના ઉપરના પ્લેનથી પ્લેનની સાથે ભઠ્ઠીની ઊભી ઊંચાઈ સુધીનું અંતર વત્તા પ્લેન સાથે ભઠ્ઠી ઉપર લગભગ 50mm ની ઊંચાઈ હોવી જોઈએ. આ ઊંચાઈ સંપૂર્ણ ફર્નેસ આયર્ન સિન્ટરિંગ ફર્નેસ લાઇનિંગ માટે અનુકૂળ છે, અને ચોક્કસ ઊંચાઈ ભઠ્ઠીના ઢાંકણને બંધ કરવાને અસર કરતી નથી.

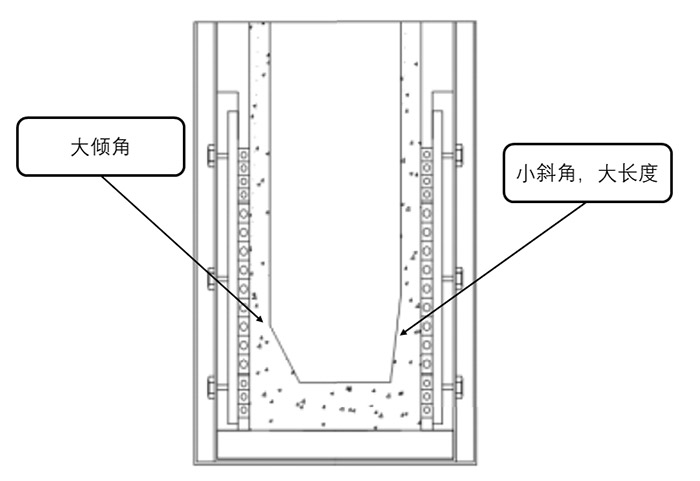

3. ખૂણાનું કદ અને આકાર

આ ઉત્પાદન માટે સરળ છે; હાથીના પગ; ખામીઓ, અને તે લાંબા સમય સુધી ભઠ્ઠીના અસ્તરની નીચે પીગળેલા લોખંડમાં લપેટવામાં આવે છે અને તેનું અવલોકન કરી શકાતું નથી, તેથી તે તે મુજબ ડિઝાઇન કરવું આવશ્યક છે. જ્યારે ઝોકનો કોણ ખૂબ મોટો હોય છે, ત્યારે અસ્તરની જાડાઈ વધારી શકાય છે, પરંતુ અસ્તરને ગૂંથવાનું કારણ બને તે સરળ છે, અને ફીડિંગનું યાંત્રિક નુકસાન પણ ગંભીર છે; અને જ્યારે તે અનુસરવામાં આવે છે; નાનો બેવલ કોણ મોટો છે; સિદ્ધાંત પછી, પાછળનું અસ્તર અહીં ગૂંથવું સરળ છે. તે કોમ્પેક્ટ છે, અને ગલન પ્રક્રિયા દરમિયાન ભઠ્ઠીના અસ્તરના ઢોળાવ પર એન્ટી-પમ્પિંગ, કાટ પ્રતિકાર અને કમ્પ્રેશન પ્રતિકારની શક્તિશાળી અસરોનો ખરેખર ઉપયોગ કરી શકે છે, ત્યાંથી “હાથીના પગ” ખામીને ટાળી શકાય છે અને ભઠ્ઠીના અસ્તરની સેવા જીવન વધારી શકે છે.

4. વેન્ટ હોલ અને નીચેનો આકાર ડ્રિલ કરો

4. વેન્ટ હોલ અને નીચેનો આકાર ડ્રિલ કરો

ક્રુસિબલ મોલ્ડના તળિયે, ઢોળાવ અને બાજુની દિવાલો પર 200~300mm ના અંતરે હીરાના આકારના છિદ્રો ડ્રિલ કરવા જોઈએ, જે પકવવાના તબક્કા દરમિયાન ભઠ્ઠીના અસ્તર સામગ્રીમાં ભેજ છોડવા માટે અનુકૂળ છે અને પ્રતિકાર વધારે છે, અને ગરમી અને પકવવાની અસરમાં સુધારો કરે છે.

છિદ્રનો વ્યાસ પ્રાધાન્ય 3 મીમી છે. જો તે ખૂબ નાનું હોય, તો એક્ઝોસ્ટ અસર નબળી હશે, અને જો તે ખૂબ મોટી હોય, તો તે જ્યારે ભઠ્ઠી વાઇબ્રેટ થાય ત્યારે છિદ્રમાંથી મોટી માત્રામાં અસ્તર પાવડર બહાર કાઢવાનું કારણ બને છે.

ક્રુસિબલ મોલ્ડના તળિયેના પ્લેનને અંદરની તરફ, આડા અથવા કેન્દ્રથી લગભગ 1 મીમી બહાર કાઢી શકાય નહીં, જેથી ભઠ્ઠી બાંધ્યા પછી ભઠ્ઠીના તળિયે હવાના અંતર અને માળખાકીય તાણને ટાળી શકાય, જે “તળિયે” નું કારણ બની શકે છે. પકવવા અને સિન્ટરિંગ દરમિયાન વિસ્ફોટ.

5. બાકીના

બધા વેલ્ડને સરળ રીતે પોલિશ કરવું આવશ્યક છે અને વેલ્ડિંગ દ્રાવક અથવા તીક્ષ્ણ ખૂણાઓને મંજૂરી નથી; ક્રુસિબલ મોલ્ડના બાહ્ય વર્તુળની સહનશીલતા અને સાંદ્રતા 5mm ની અંદર નિયંત્રિત હોવી જોઈએ; ઉપયોગ કરતા પહેલા ક્રુસિબલ મોલ્ડને બ્લાસ્ટ કરવામાં આવવો જોઈએ.