- 15

- Feb

Persyaratan teknis untuk cetakan wadah tungku peleburan induksi

Persyaratan teknis untuk cetakan wadah tungku peleburan induksi

Cetakan wadah harus memiliki kekuatan yang cukup selama konstruksi dan proses sintering, dan tidak boleh berubah bentuk selama proses konstruksi untuk memastikan dapat mengirimkan energi getaran ke bahan pelapis untuk memadatkan bahan pelapis. Permukaan bahan pelapis yang panas harus dalam proses sintering. Itu tidak akan meleleh sebelum pembentukan, dan tidak akan berubah bentuk atau meleleh secara lokal oleh pengaruh medan magnet.

Setelah situasi di atas terjadi, itu akan menyebabkan bahan pelapis diisi ke dalam rongga yang terbentuk oleh deformasi cetakan, yang mengakibatkan penurunan kepadatan lapisan, sehingga mempengaruhi kekuatan lapisan dan memperpendek umur cetakan. lapisan.

Menurut pengalaman praktis, cetakan wadah tungku 6-ton menggunakan vibrator listrik untuk mengguncang cetakan wadah pelat baja 6mm asli menjadi 10mm secara real time, dan cetakan wadah tungku peleburan induksi 20-ton menggunakan pengelasan pelat baja A10 setebal 3mm untuk memastikan bahwa cetakan wadah memiliki kekuatan yang kuat, vibrator tidak mudah berubah bentuk selama proses palu dan pemukulan, dan energi getaran dapat ditransfer ke bahan lapisan tungku melalui cetakan wadah untuk mencapai tujuan memadatkan lapisan tungku, sehingga memastikan kekuatan lapisan tungku dan memastikan masa pakai lapisan tungku.

Karakteristik struktural cetakan wadah memiliki dampak langsung pada umur lapisan tungku, jadi perhatikan aspek-aspek berikut:

1. Lingkar tubuh utama cetakan wadah

Lingkar badan utama cetakan krus dapat dirancang memiliki kemiringan dengan bagian atas yang tipis dan bagian bawah yang tebal, atau berbentuk silinder lurus tanpa kemiringan. Kemiringan umumnya dikontrol pada 1 ~ 4 °, ukuran cetakan wadah silinder lurus harus lebih besar dari atau sama dengan ketebalan aman dari bagian tipis lapisan tungku.

2. Penentuan ketinggian cetakan wadah

Secara umum diyakini bahwa panjang cetakan wadah dari bagian bawah ketebalan lapisan tungku ke ukuran bagian atas tubuh tungku. Namun, faktor-faktor berikut harus sepenuhnya dipertimbangkan dalam proses yang sebenarnya: efisiensi peleburan, bahan peleburan, lapisan korosi bagian dari tungku frekuensi menengah, dan penutup tungku.

Dalam keadaan normal, bagian bawah tungku frekuensi menengah untuk memproduksi besi abu-abu atau besi ulet tidak terlalu berkarat (sekitar 30-50mm), dan tepi atas belokan bawah koil induksi dapat ditekan.

Pada saat yang sama, ketinggian seluruh cetakan wadah harus merupakan jarak dari bidang atas lapisan bawah tungku ke ketinggian vertikal tungku di sepanjang bidang ditambah ketinggian sekitar 50 mm di atas tungku di sepanjang bidang. Ketinggian ini kondusif untuk lapisan tungku sintering besi tungku penuh, dan ketinggian spesifik tidak mempengaruhi Tutup tutup tungku.

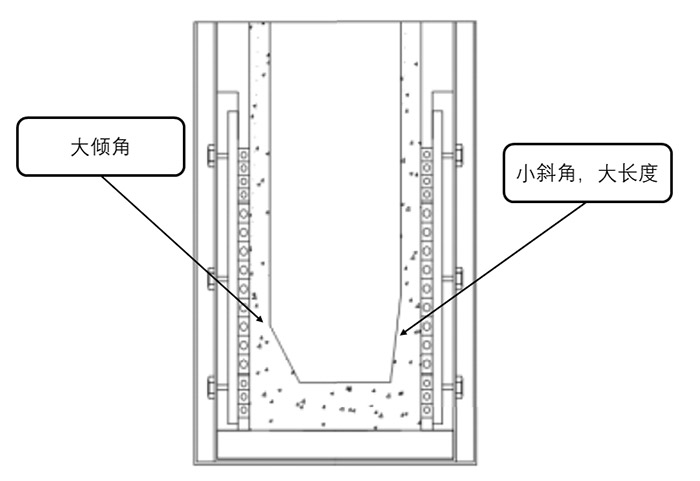

3. Ukuran dan bentuk sudut

Ini mudah diproduksi; kaki gajah; cacat, dan itu berada di bawah lapisan tungku untuk waktu yang lama untuk dibungkus dengan besi cair dan tidak dapat diamati, sehingga harus dirancang sesuai. Ketika sudut kemiringan terlalu besar, ketebalan lapisan dapat ditingkatkan, tetapi lapisan mudah kusut, dan kerusakan mekanis pada pengumpanan juga parah; dan ketika diikuti; sudut bevel kecil besar; setelah prinsip, lapisan selanjutnya mudah diikat di sini. Ini kompak, dan benar-benar dapat memberikan efek kuat anti-pemompaan, ketahanan korosi dan ketahanan kompresi pada kemiringan lapisan tungku selama proses peleburan, sehingga menghindari cacat “kaki gajah” dan meningkatkan masa pakai lapisan tungku.

4. Bor lubang ventilasi dan bentuk bawah

4. Bor lubang ventilasi dan bentuk bawah

Lubang berbentuk berlian harus dibor di bagian bawah, lereng dan dinding samping cetakan wadah pada interval 200 ~ 300mm, yang kondusif untuk pelepasan uap air dalam bahan lapisan tungku selama tahap pemanggangan dan meningkatkan ketahanan, dan meningkatkan efek pemanasan dan pemanggangan.

Diameter lubang sebaiknya 3mm. Jika terlalu kecil, efek buangnya akan buruk, dan jika terlalu besar, akan menyebabkan sejumlah besar bubuk pelapis dikeluarkan dari lubang saat tungku digetarkan.

Bidang bawah cetakan wadah tidak dapat disembunyikan ke dalam, horizontal, atau menonjol sekitar 1mm dari pusat, untuk menghindari celah udara dan tekanan struktural di bagian bawah tungku setelah tungku dibangun, yang dapat menyebabkan “bawah ledakan” selama memanggang dan sintering.

5. Sisanya

Semua lasan harus dipoles dengan halus dan tidak boleh ada pelarut las atau sudut tajam; toleransi dan konsentrisitas lingkaran luar cetakan wadah harus dikontrol dalam 5mm; cetakan wadah harus ditembak sebelum digunakan.