- 15

- Feb

Yêu cầu kỹ thuật đối với khuôn nấu của lò nấu chảy cảm ứng

Yêu cầu kỹ thuật đối với khuôn nấu của lò nấu chảy cảm ứng

Khuôn nấu nung phải có đủ độ bền trong quá trình thi công và nung kết, đồng thời không bị biến dạng trong quá trình thi công để đảm bảo có thể truyền năng lượng rung động cho vật liệu lót để nén chặt vật liệu lót. Bề mặt nóng của vật liệu lót phải trong quá trình thiêu kết. Nó sẽ không bị nóng chảy trước khi hình thành, và không bị biến dạng cục bộ hoặc nóng chảy do ảnh hưởng của từ trường.

Một khi tình huống trên xảy ra, nó sẽ làm cho vật liệu lót bị lấp đầy vào khoảng trống hình thành do sự biến dạng của khuôn, dẫn đến giảm mật độ của lớp lót, do đó ảnh hưởng đến độ bền của lớp lót và làm giảm tuổi thọ của lớp lót. lót.

Theo kinh nghiệm thực tế, khuôn nấu chè 6 tấn sử dụng máy rung điện để lắc khuôn nồi nấu thép tấm 6mm nguyên bản thành 10mm theo thời gian thực, còn khuôn nấu chè cảm ứng 20 tấn sử dụng hàn thép tấm A10 dày 3mm để đảm bảo Khuôn nấu có độ bền cao, Bộ rung không dễ bị biến dạng trong quá trình đập và đập, và năng lượng rung có thể được truyền đến vật liệu lót lò thông qua khuôn nấu để đạt được mục đích nén chặt lớp lót lò, do đó đảm bảo độ bền của lớp lót lò và đảm bảo tuổi thọ của lớp lót lò.

Đặc điểm cấu tạo của khuôn nấu có ảnh hưởng trực tiếp đến tuổi thọ của lót lò, vì vậy cần chú ý các mặt sau:

1. Chu vi của thân chính của khuôn nấu.

Chu vi thân chính của khuôn nấu có thể thiết kế dạng dốc với đỉnh mỏng và đáy dày, hoặc hình trụ thẳng không có độ dốc. Độ dốc thường được kiểm soát ở mức 1 ~ 4 °, kích thước của khuôn nấu hình trụ thẳng phải lớn hơn hoặc bằng độ dày an toàn của phần mỏng của lớp lót lò.

2. Xác định chiều cao của khuôn nấu

Người ta thường tin rằng chiều dài của khuôn nấu từ đáy lò, chiều dày của lớp lót lò đến kích thước của phần trên của thân lò. Tuy nhiên, các yếu tố sau đây cần được xem xét đầy đủ trong quá trình thực tế: hiệu suất nóng chảy, vật liệu nấu chảy, các bộ phận ăn mòn lót của lò trung tần và vỏ lò.

Trong trường hợp bình thường, đáy của lò trung tần để sản xuất gang xám hoặc gang dẻo không bị ăn mòn nhiều (khoảng 30-50mm), và có thể ấn vào mép trên của vòng quay dưới của cuộn cảm ứng.

Đồng thời, chiều cao của toàn bộ khuôn nấu phải bằng khoảng cách từ mặt phẳng trên của lớp lót đáy lò đến chiều cao thẳng đứng của lò theo mặt phẳng cộng với chiều cao của lò dọc theo mặt phẳng khoảng 50mm. Chiều cao này có lợi cho lớp lót lò nung kết toàn bộ bằng sắt, và chiều cao cụ thể không ảnh hưởng đến Đóng nắp lò.

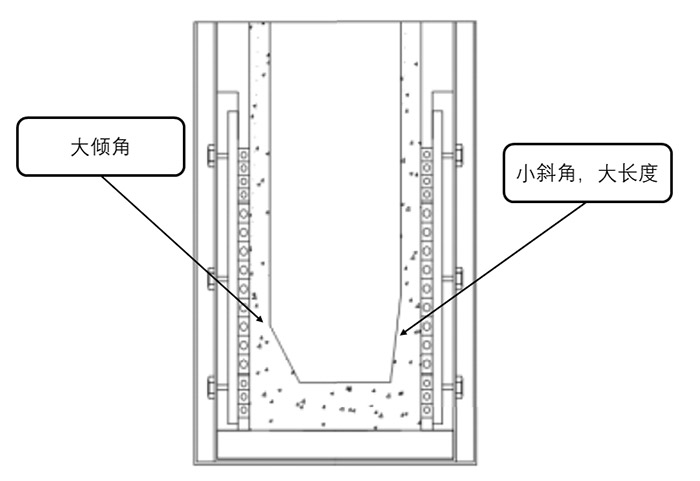

3. Kích thước và hình dạng của góc

Điều này rất dễ sản xuất; chân voi; khuyết tật, và nó nằm dưới lớp lót của lò lâu ngày được bọc bằng sắt nóng chảy và không thể quan sát được, vì vậy nó phải được thiết kế cho phù hợp. Khi góc nghiêng quá lớn, có thể tăng độ dày của lớp lót, nhưng dễ làm cho lớp lót bị thắt nút, hư hỏng cơ học khi ăn cũng nặng; và khi nó được theo sau; góc xiên nhỏ là lớn; sau nguyên tắc, lớp lót sau dễ thắt nút ở đây. Nó nhỏ gọn và thực sự có thể phát huy tác dụng mạnh mẽ của việc chống bơm, chống ăn mòn và chống nén ở độ dốc của lớp lót lò trong quá trình nấu chảy, do đó tránh được các khuyết tật “chân voi” và tăng tuổi thọ của lớp lót lò.

4. Khoan lỗ thoát hơi và hình dạng đáy

4. Khoan lỗ thoát hơi và hình dạng đáy

Các lỗ hình kim cương nên được khoan ở đáy, sườn và thành bên của khuôn nấu với khoảng cách 200 ~ 300mm, điều này có lợi cho việc thoát hơi ẩm trong vật liệu lót lò trong giai đoạn nướng và tăng khả năng chống chịu, và cải thiện hiệu quả làm nóng và nướng.

Đường kính của lỗ tốt nhất là 3mm. Nếu nhỏ quá thì hiệu quả thoát khí kém, nếu quá lớn sẽ làm cho một lượng lớn bột lót bị đẩy ra khỏi lỗ khi lò bị rung.

Mặt phẳng đáy của khuôn nấu kim loại không được lõm vào trong, nằm ngang hoặc nhô ra khỏi tâm khoảng 1mm, để tránh khe hở không khí và ứng suất kết cấu ở đáy lò sau khi lò được xây dựng, có thể gây ra “đáy nổ ”trong quá trình nướng và thiêu kết.

5. Phần còn lại

Tất cả các mối hàn phải được đánh bóng nhẵn và không được phép dùng dung môi hàn hoặc các góc sắc nhọn; Dung sai và độ đồng tâm của vòng tròn bên ngoài khuôn nấu kim loại nên được khống chế trong phạm vi 5mm; khuôn nấu kim loại phải được bắn nổ trước khi sử dụng.