- 02

- Aug

હાલમાં શમન કરવાની ઘણી સામાન્ય પદ્ધતિઓ

- 02

- ઑગસ્ટ

- 02

- ઑગસ્ટ

કેટલાક સૌથી સામાન્ય શમન પદ્ધતિઓ હાલ

સામાન્ય શમન પદ્ધતિઓ 1. વિલંબિત ઠંડક શમન પદ્ધતિ

શમન કરવાની પદ્ધતિ મુખ્યત્વે હવા, ગરમ પાણી અને મીઠાના સ્નાનમાં Ar3 અથવા Ar1 કરતા સહેજ વધુ તાપમાને પૂર્વ-ઠંડી કરવાની અને પછી એક-મધ્યમ શમન કરવાની છે. આ શમન પદ્ધતિ સામાન્ય રીતે જટિલ આકારવાળા ભાગો અને મોટી જાડાઈની અસમાનતાવાળા ભાગો અને નાના વિકૃતિની જરૂર હોય તેવા ભાગોને શમન કરવા માટે લાગુ પડે છે.

સામાન્ય શમન પદ્ધતિઓ 2. સ્વ-ટેમ્પરિંગ શમન પદ્ધતિઓ

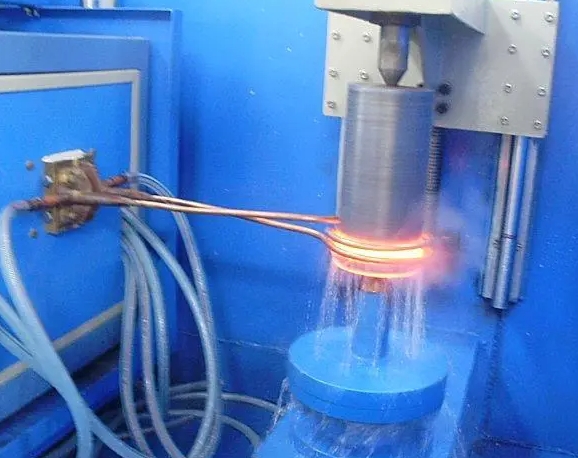

આ શમન પદ્ધતિ મુખ્યત્વે ઇન્ડક્શન સખ્તાઇના ભાગોનો ઉપયોગ કરે છે જે ગરમીને સ્થાનાંતરિત કરે છે જે સપાટીને ગુસ્સે કરવા માટે સપાટી પર સંપૂર્ણપણે ઠંડુ ન થાય છે. અસરનો સામનો કરવા માટે વપરાતા સાધનો, જેમ કે છીણી, પંચ, હથોડી, માધ્યમમાં સખત થવા માટેના ભાગના નિમજ્જન સમયને નિયંત્રિત કરે છે, જ્યારે નિમજ્જિત ભાગનો રંગ કાળો થવા લાગે ત્યારે હવાની ઠંડકને બહાર કાઢે છે અને શેષ ગરમીનો ઉપયોગ કરે છે. ડૂબેલા ભાગને રિસાયકલ કરવા માટે નિમજ્જિત ભાગનો. આગ

સામાન્ય શમન પદ્ધતિઓ 3. બેનાઇટ આઇસોથર્મલ શમન પદ્ધતિ

આ શમન પદ્ધતિ મુખ્યત્વે સ્ટીલના નીચલા બેનાઈટ તાપમાન સાથે મધ્યવર્તી તાપમાને સ્નાનમાં વર્કપીસને શાંત કરવા માટે છે, જેથી નીચલા બેનાઈટ રૂપાંતર થાય. સામાન્ય રીતે, તેને 30~60 મિનિટ માટે બાથમાં રાખવામાં આવે છે અને તેનો ઉપયોગ ઘણીવાર એલોય સ્ટીલ, ઉચ્ચ કાર્બન સ્ટીલના નાના કદના ભાગો અને ડ્યુક્ટાઇલ આયર્ન કાસ્ટિંગ માટે થાય છે.

સામાન્ય શમન પદ્ધતિઓ 4. એકલ માધ્યમ શમન પદ્ધતિ

શમન કરવાની પદ્ધતિ મુખ્યત્વે ક્વેન્ચિંગ ફર્નેસ ક્વેન્ચિંગ માધ્યમમાં ઠંડકની છે, અને પસંદગી હીટ ટ્રાન્સફર ગુણાંક, સખતતા, કદ અને ભાગોના આકાર અનુસાર કરવામાં આવે છે.

સામાન્ય શમન પદ્ધતિઓ 5. ડબલ માધ્યમ શમન પદ્ધતિ

શમન કરવાની પદ્ધતિ મુખ્યત્વે પાર્ટ્સને મજબૂત ઠંડકની ક્ષમતાવાળા માધ્યમમાં મૂકવા, તેમને શાંત કરવા, સ્ટીલ C વળાંકની “નાકની ટોચ” ને ટાળવા અને Ms બિંદુથી ઉપર ઠંડી કરવા અને પછી ઝડપથી નબળા માધ્યમમાં સ્થાનાંતરિત કરવાની છે. ઠંડક ચાલુ રાખો. સામાન્ય રીતે ઉપયોગમાં લેવાતા ઠંડક માધ્યમો પાણી-તેલ, પાણી-નાઈટ્રેટ, પાણી-હવા, તેલ-હવા વગેરે છે, જેનો હેતુ વિરૂપતા અને તિરાડને ટાળવાનો છે. તેનો ઉપયોગ જટિલ આકારો અથવા ઉચ્ચ કાર્બન સ્ટીલ અને એલોય સ્ટીલના બનેલા મોટા વર્કપીસ માટે થાય છે.

સામાન્ય શમન પદ્ધતિઓ 6. સંયોજન શમન પદ્ધતિઓ

આ શમન કરવાની પદ્ધતિ મુખ્યત્વે 10% થી 30% ના વોલ્યુમ અપૂર્ણાંક સાથે માર્ટેન્સાઈટ મેળવવા માટે પ્રથમ વર્કપીસને Ms થી નીચે દબાવવા માટે છે, અને પછી નીચલા બેનાઈટ પ્રદેશમાં આઇસોથર્મલ. મોટા ક્રોસ-સેક્શન વર્કપીસ મેળવવા માટે એલોય ટૂલ સ્ટીલ વર્કપીસમાં માર્ટેન્સાઈટ અને બેનાઈટ સ્ટ્રક્ચરનો ઉપયોગ કરવામાં આવે છે, જે પ્રથમ પ્રકારની બરડતાને ટાળી શકે છે, જાળવી રાખેલા ઓસ્ટેનાઈટનું પ્રમાણ ઘટાડી શકે છે અને વિરૂપતા અને ક્રેકીંગના વલણને ઘટાડી શકે છે.

સામાન્ય શમન પદ્ધતિઓ 7. પૂર્વ-ઠંડક ઇસોથર્મલ શમન પદ્ધતિઓ

આ શમન પદ્ધતિ મુખ્યત્વે નીચા તાપમાન (Ms કરતાં વધુ) સ્નાનમાં ભાગોને ઠંડું કરવા માટે છે, અને પછી તેમને ઉચ્ચ તાપમાનના સ્નાનમાં સ્થાનાંતરિત કરવા માટે છે, જેથી austenite isothermal transformationમાંથી પસાર થાય છે, જેનો ઉપયોગ ઘણી વખત નીચી કઠિનતાવાળા સ્ટીલ ભાગો માટે થાય છે.

સામાન્ય શમન પદ્ધતિઓ 8. Ms પોઈન્ટની નીચે માર્ટેન્સિટિક ગ્રેડ ક્વેન્ચિંગ પદ્ધતિઓ

આ ક્વેન્ચિંગ પદ્ધતિ મુખ્યત્વે સ્નાનનું તાપમાન Ms કરતા ઓછું પરંતુ વર્કપીસ માટે ઉપયોગમાં લેવાતા સ્ટીલના Mf કરતા વધારે બનાવવા માટે છે, વર્કપીસને બાથમાં ઝડપથી ઠંડુ કરવામાં આવશે, અને ગ્રેડેડ ક્વેન્ચિંગ જેવું જ પરિણામ હજુ પણ મેળવી શકાય છે જ્યારે કદમાં વધારો થાય છે. મોટા. જો સખત થઈ શકે તેવી સ્ટીલ વર્કપીસને ગ્રેડ કરવામાં આવે અને પછી તેને પાણી અથવા તેલ દ્વારા ઠંડુ કરવામાં આવે, તો ઓસ્ટેનાઈટનું થર્મલ સ્ટેબિલાઈઝેશન વધુ ઘટાડી શકાય છે, જે પરિમાણીય સ્થિરતા માટે ફાયદાકારક છે.

સામાન્ય શમન પદ્ધતિઓ 9. માર્ટેન્સિટિક ગ્રેડેડ શમન પદ્ધતિઓ

આ શમન પદ્ધતિ મુખ્યત્વે ભાગો માટે ઉપયોગમાં લેવાતા સ્ટીલને ઓસ્ટેનિટાઇઝ કરવા માટે છે, અને પછી ગરમીની જાળવણી માટે સ્ટીલના Ms બિંદુ કરતા સહેજ વધુ તાપમાન સાથે સ્નાનમાં ભાગોને નિમજ્જન કરવા માટે છે. જ્યારે ભાગોની અંદર અને બહારનું તાપમાન નહાવાના તાપમાન સાથે સુસંગત હોય, ત્યારે હવાના ઠંડકને બહાર કાઢો, અને હવાના ઠંડકમાં, સુપરકૂલિંગ ટેન્સાઈટ ધીમે ધીમે માર્ટેન્સાઈટમાં પરિવર્તિત થાય છે. નાઈટ્રેટ બાથનો ઉપયોગ સામાન્ય રીતે થર્મલ બાથમાં થાય છે અને તેનું તાપમાન Ms+(10~20)ºC છે. જટિલ આકારો અને કડક વિરૂપતાની આવશ્યકતાઓ સાથેના નાના વર્કપીસ, હાઇ-સ્પીડ સ્ટીલ અને હાઇ-એલોય સ્ટીલ ટૂલ્સ અને ડાઇઝ ઘણીવાર આ પદ્ધતિ દ્વારા શાંત થાય છે.