- 02

- Aug

Jelenleg a legelterjedtebb oltási módszerek közül néhány

- 02

- Augusztus

- 02

- Augusztus

Több a leggyakoribb kioltási módszerek jelenleg

Gyakori oltási módszerek 1. Késleltetett hűtéses oltási módszer

A kioltási módszer főként levegőben, forró vízben és sófürdőben Ar3 vagy Ar1-nél valamivel magasabb hőmérsékletre történő előhűtésből áll, majd egyszeri közeggel történő kioltást hajtanak végre. Ezt a kioltási módszert általában összetett formájú és nagy vastagságkülönbséggel rendelkező, kis alakváltozást igénylő alkatrészek hűtésére alkalmazzák.

Elterjedt oltási módszerek 2. Öntermelő oltási módszerek

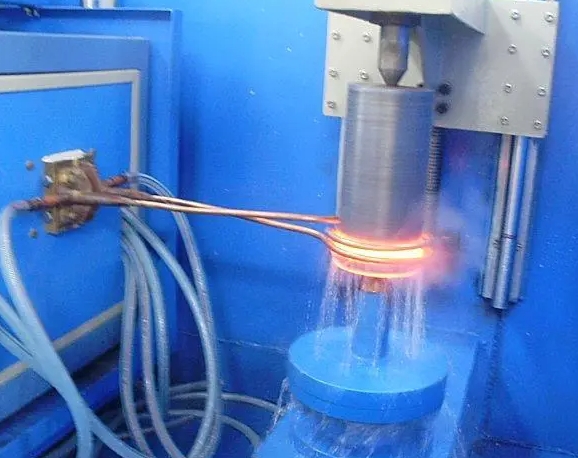

Ez a kioltási módszer főként indukciós keményítő alkatrészeket használ a magban nem teljesen lehűlt hőnek a felületre történő átadása érdekében a felület temperálására. Ütésálló eszközök, mint például véső, lyukasztó, kalapács, szabályozzák az edzendő alkatrész közegbe merítési idejét, kiveszik a léghűtést, amikor a bemerítetlen rész színe elkezd feketévé válni, és felhasználja a maradék hőt. a bemerítetlen rész újrahasznosításához. Tűz.

Gyakori oltási módszerek 3. Bainites izoterm oltási módszer

Ez a kioltási módszer főként a munkadarab fürdőbe történő hűtését szolgálja, ahol az acél alacsonyabb bainit hőmérséklete van egy közbenső hőmérsékleten, így az alacsonyabb bainit átalakulás megy végbe. Általában 30-60 percig tartják a fürdőben, és gyakran használják ötvözött acélhoz, nagy széntartalmú acél kisméretű alkatrészekhez és gömbgrafitos öntvényekhez.

Gyakori oltási módszerek 4. Egyközepes oltási módszer

Az oltási módszer elsősorban az oltókemence oltóközegében történő hűtés, és a kiválasztás a hőátbocsátási tényező, az edzhetőség, az alkatrészek mérete és alakja alapján történik.

Gyakori oltási módszerek 5. Kettős közegű oltási módszer

A kioltási módszer elsősorban abból áll, hogy először az alkatrészeket erős hűtési képességű közegbe helyezzük, hűtjük, elkerüljük az acél C görbe „orrhegyét”, és az Ms pont fölé hűtjük, majd gyorsan átvisszük egy gyenge közegbe. folytassa a hűtést. Általánosan használt hűtőközeg a víz-olaj, víz-nitrát, víz-levegő, olaj-levegő stb., amelyek célja a deformáció és a repedés elkerülése. Komplex formákhoz vagy nagy széntartalmú acélból és ötvözött acélból készült nagy munkadarabokhoz használják.

Gyakori oltási módszerek 6. Vegyes oltási módszerek

Ez a kioltási módszer főként abból áll, hogy először a munkadarabot Ms alá hűtjük, így 10-30% térfogatarányú martenzitet kapunk, majd az alsó bainit régióban izotermikussá válik. A martenzit és bainit szerkezeteket gyakran használják ötvözött szerszámacél munkadarabokban nagy keresztmetszetű munkadarabok előállítására, amelyek elkerülhetik az első típusú temper ridegséget, csökkentik a visszatartott ausztenit mennyiségét, valamint a deformáció és repedés hajlamát.

Gyakori oltási módszerek 7. Előhűtés izotermikus oltási módszerek

Ez az oltási módszer főként az alkatrészek lehűtése alacsonyabb hőmérsékletű (Ms-nél nagyobb) fürdőben, majd magasabb hőmérsékletű fürdőbe való áthelyezése, így az ausztenit izotermikus átalakuláson megy keresztül, amit gyakran használnak alacsonyabb edzhetőségű acél alkatrészeknél.

Általános oltási módszerek 8. Martenzites fokozatos oltási módszerek Ms pont alatt

Ez az oltási módszer elsősorban arra szolgál, hogy a fürdő hőmérséklete alacsonyabb legyen, mint a munkadarabhoz használt acél Ms, de magasabb, mint Mf, a munkadarab gyorsabban lehűl a fürdőben, és ugyanaz az eredmény érhető el, mint a fokozatos kioltásnál, ha a méret nagyobb. Ha az edzhető acél munkadarabot osztályozzuk, majd vízzel vagy olajjal lehűtjük, az ausztenit hőstabilitása tovább csökkenthető, ami előnyös a méretstabilitás szempontjából.

Általános oltási módszerek 9. Martenzites fokozatos oltási módszerek

Ez az oltási módszer főként az alkatrészekhez használt acél ausztenitizálására szolgál, majd az alkatrészeket az acél Ms pontjánál valamivel magasabb hőmérsékletű fürdőbe merítik a hőmegőrzés érdekében. Amikor az alkatrészek belső és külső hőmérséklete megegyezik a fürdő hőmérsékletével, vegye ki a léghűtést, és a léghűtésben a túlhűtő Tenzit lassan martenzitté alakul. A termálfürdőkben elterjedt nitrátfürdőket használnak, hőmérsékletük Ms+(10~20)ºC. A bonyolult formájú és szigorú alakváltozási követelményekkel rendelkező kisméretű munkadarabok, gyorsacél és erősen ötvözött acél szerszámok és matricák gyakran oltásra kerülnek ezzel a módszerrel.