- 02

- Aug

Niekoľko v súčasnosti najbežnejších metód kalenia

- 02

- v auguste

- 02

- v auguste

Niekoľko najbežnejších kaliacich metód v súčasnosti

Bežné spôsoby kalenia 1. Spôsob kalenia s oneskoreným chladením

Spôsob kalenia spočíva hlavne v predchladení na vzduchu, v horúcej vode a v soľnom kúpeli na teplotu mierne vyššiu ako Ar3 alebo Ar1 a potom sa uskutoční kalenie jedným médiom. Táto metóda kalenia sa zvyčajne používa na kalenie častí so zložitými tvarmi a častí s veľkými rozdielmi v hrúbke a vyžadujúcich malú deformáciu.

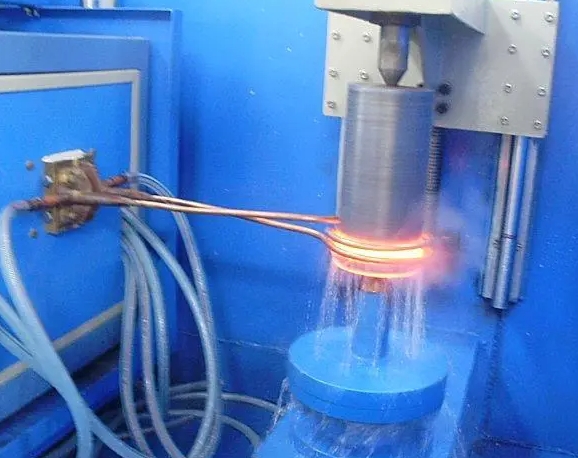

Bežné metódy kalenia 2. Samotemperovacie metódy kalenia

Táto metóda kalenia využíva hlavne časti s indukčným kalením na prenos tepla, ktoré nie je úplne ochladené v jadre, na povrch na temperovanie povrchu. Nástroje používané na odolanie nárazom, ako je dláto, dierovač, kladivo, kontrolujú dobu ponorenia dielu, ktorý sa má vytvrdzovať v médiu, odstraňujú chladenie vzduchom, keď farba neponoreného dielu začne černieť a využívajú zvyškové teplo. neponorenej časti na recykláciu ponorenej časti. oheň.

Bežné metódy kalenia 3. Bainitová izotermická metóda kalenia

Tento spôsob kalenia spočíva hlavne v kalení obrobku do kúpeľa s nižšou bainitovou teplotou ocele pri strednej teplote, takže dochádza k nižšej bainitovej transformácii. Vo všeobecnosti sa udržiava v kúpeli 30 ~ 60 minút a často sa používa na legovanú oceľ, malé diely z ocele s vysokým obsahom uhlíka a odliatky z tvárnej liatiny.

Bežné metódy kalenia 4. Metóda kalenia jedným médiom

Spôsob kalenia je hlavne chladenie v kaliacom médiu kaliacej pece a výber sa uskutočňuje podľa koeficientu prestupu tepla, kaliteľnosti, veľkosti a tvaru dielov.

Bežné spôsoby kalenia 5. Metóda dvojitého stredného kalenia

Metóda kalenia spočíva hlavne v tom, že sa diely najprv vložia do média so silnou chladiacou schopnosťou, nechajú sa ochladzovať, vyhnú sa „špičke nosa“ oceľovej krivky C a ochladí sa nad bod Ms a potom sa rýchlo prenesie do slabého média, aby pokračovať v chladení. Bežne používané chladiace médiá sú voda-olej, voda-dusičnan, voda-vzduch, olej-vzduch atď., ktorých účelom je zabrániť deformácii a praskaniu. Používa sa na zložité tvary alebo veľké obrobky z ocele s vysokým obsahom uhlíka a legovanej ocele.

Bežné spôsoby kalenia 6. Zložené spôsoby kalenia

Tento spôsob kalenia spočíva hlavne v prvom ochladení obrobku pod Ms, aby sa získal martenzit s objemovým podielom 10 % až 30 %, a potom izotermický v spodnej oblasti bainitu. Štruktúry martenzitu a bainitu sa často používajú v obrobkoch z legovanej nástrojovej ocele na získanie obrobkov s veľkým prierezom, ktoré môžu zabrániť prvému typu popúšťacej krehkosti, znížiť množstvo zadržaného austenitu a tendenciu k deformácii a praskaniu.

Bežné metódy kalenia 7. Predchladzovacie metódy izotermického kalenia

Táto metóda kalenia spočíva hlavne v tom, že sa diely najprv ochladia v kúpeli s nižšou teplotou (vyššou ako Ms) a potom sa prenesú do kúpeľa s vyššou teplotou, takže austenit prechádza izotermickou premenou, ktorá sa často používa pre oceľové diely s nižšou prekaliteľnosťou.

Bežné metódy kalenia 8. Metódy martenzitického stupňovitého kalenia pod bodom Ms

Táto metóda kalenia má za cieľ hlavne znížiť teplotu kúpeľa ako Ms, ale vyššiu ako Mf ocele použitej na obrobok, obrobok bude ochladzovaný rýchlejšie v kúpeli a rovnaký výsledok ako odstupňované kalenie je možné dosiahnuť aj vtedy, keď je veľkosť väčší. Ak sa obrobok z vytvrditeľnej ocele triedi a potom sa ochladí vodou alebo olejom, tepelná stabilizácia austenitu sa môže ďalej znížiť, čo je prospešné pre rozmerovú stabilitu.

Bežné metódy kalenia 9. Metódy martenzitického triedeného kalenia

Táto metóda kalenia spočíva hlavne v austenitizácii ocele použitej na diely a následnom ponorení dielov do kúpeľa s teplotou mierne vyššou, ako je bod Ms ocele, aby sa zachovalo teplo. Keď je teplota vnútornej a vonkajšej strany dielov v súlade s teplotou kúpeľa, vyberte chladenie vzduchom a pri chladení vzduchom sa podchladzujúci Tenzit pomaly premieňa na martenzit. Dusičnanové kúpele sa bežne používajú v termálnych kúpeľoch a ich teplota je Ms+(10~20)ºC. Touto metódou sa často kalia malé obrobky so zložitými tvarmi a prísnymi požiadavkami na deformáciu, nástroje a matrice z rýchloreznej a vysokolegovanej ocele.