- 02

- Aug

Неколико најчешћих метода гашења тренутно

- 02

- Сеп

- 02

- Сеп

Неколико најчешћих методе гашења сада

Уобичајене методе гашења 1. Метода гашења са одложеним хлађењем

Метода гашења је углавном да се претходно охлади у ваздуху, врућој води и сланом купатилу на температуру нешто већу од Ар3 или Ар1, а затим изврши гашење у једном медију. Ова метода гашења се обично примењује за гашење делова сложених облика и делова са великим диспаритетима дебљине и који захтевају малу деформацију.

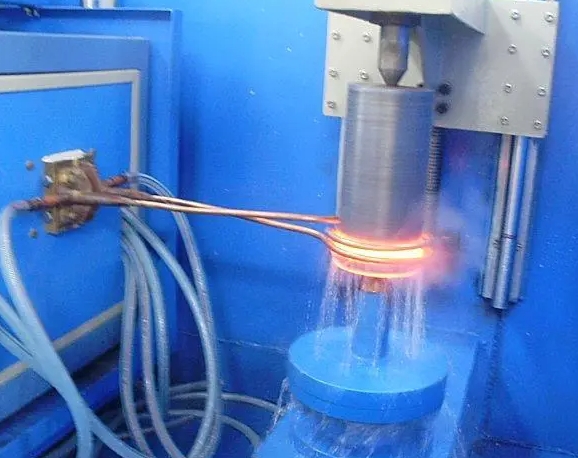

Уобичајене методе гашења 2. Методе каљења са самокаљењем

Ова метода гашења углавном користи делове за индукционо очвршћавање да пренесу топлоту која није потпуно охлађена у језгру на површину да би се одржала површина. Алати који се користе да издрже ударце, као што су длето, бушилица, чекић, контролишу време потапања дела који треба да се очврсне у медијуму, одводе ваздушно хлађење када боја непотопљеног дела почне да постаје црна и користе преосталу топлоту непотопљеног дела за рециклирање уроњеног дела. ватра.

Уобичајене методе гашења 3. Метода изотермног гашења из бејнита

Ова метода гашења је углавном да се обрадак угаси у каду са нижом баинитном температуром челика на средњој температури, тако да долази до ниже бенитне трансформације. Генерално, држи се у кади 30 ~ 60 минута и често се користи за легирани челик, мале делове од високоугљичног челика и одливке од нодуларног гвожђа.

Уобичајене методе гашења 4. Метода гашења у једној средини

Метода гашења је углавном хлађење у медијуму за гашење пећи за гашење, а избор се врши према коефицијенту преноса топлоте, отврдљивости, величини и облику делова.

Уобичајене методе гашења 5. Метода двоструког средњег гашења

Метода гашења је углавном да се делови прво ставе у медијум са јаком способношћу хлађења, да се угасе, да се избегне „врх носа“ челичне Ц криве и охлади до изнад тачке Мс, а затим брзо пређе у слаб медијум до наставити са хлађењем. Најчешће коришћени расхладни медији су вода-уље, вода-нитрат, вода-ваздух, уље-ваздух, итд., чија је сврха да се избегну деформације и пуцање. Користи се за сложене облике или велике радне предмете од високоугљичног челика и легираног челика.

Уобичајене методе гашења 6. Сложене методе гашења

Ова метода гашења је углавном да се радни предмет прво гаси до испод Мс да би се добио мартензит са запреминским уделом од 10% до 30%, а затим изотермно у доњем региону беинита. Структуре мартензита и беинита се често користе у обрадацима од легираног алатног челика за добијање обрадака великог попречног пресека, који могу да избегну прву врсту ломљивости, смањују количину задржаног аустенита и тенденцију деформације и пуцања.

Уобичајене методе гашења 7. Методе изотермног гашења пред хлађењем

Ова метода гашења је углавном да се делови прво охладе у купатилу са нижом температуром (већом од Мс), а затим се пребаце у купатило са вишом температуром, тако да аустенит пролази кроз изотермну трансформацију, што се често користи за челичне делове са нижом отврдљивошћу.

Уобичајене методе гашења 8. Методе каљења са мартензитним степеном испод тачке Мс

Овај метод гашења је углавном да се температура купке учини нижом од Мс, али вишом од Мф челика који се користи за радни предмет, радни предмет ће се брже хладити у кади, а исти резултат као степенасто гашење се и даље може добити када је величина већи. Ако се челични радни комад који се може каљити класифицирати, а затим охладити водом или уљем, термичка стабилизација аустенита може бити додатно смањена, што је корисно за стабилност димензија.

Уобичајене методе гашења 9. Методе каљења са степеном мартензита

Ова метода гашења је углавном за аустенитизацију челика који се користи за делове, а затим потапање делова у каду са температуром нешто вишом од Мс тачке челика ради очувања топлоте. Када је температура унутрашњег и спољашњег дела делова у складу са температуром купатила, извадите ваздушно хлађење, а у ваздушном хлађењу, суперхлађени Тенсите се полако трансформише у мартензит. Нитратне купке се обично користе у термалним купатилима, а њихова температура је Мс+(10~20)ºЦ. Овим методом се често гасе мали предмети сложених облика и строгих захтева за деформацијом, алати и калупи од брзорезног челика и високолегираног челика.