- 23

- May

Equipo de calentamiento por inducción de acero fundido de artesa de colada continua

Equipo de calentamiento por inducción de acero fundido de artesa de colada continua

Compendio del 1

Tundish molten steel equipo de calentamiento por inducción technology is developed with the progress of continuous casting technology, the improvement of steel quality requirements, the need for energy saving and consumption reduction, and the matching of external refining and continuous casting processes. Different steel grades have different requirements on the AT of molten steel superheat. For thick plates, in order to reduce internal cracks and loose center, the AT should be low (5~200T); for cold-rolled thin plates, the surface is required to have good quality. Higher (15~300℃). However, the molten steel superheat must be stabilized within a certain range to minimize fluctuations. This is a necessary condition to ensure the smooth progress of continuous casting production, prevent nozzle blockage or prevent leaking accidents, and ensure the quality of cast slabs. The enhancement of the heating function of the tundish makes it possible to control the superheat of molten steel stably. The temperature of the molten steel of different ladle fluctuates, which has an adverse effect on the continuous casting process, and the heating of the tundish can compensate for it to some extent. However, it must be pointed out that maintaining a stable molten steel superheat mainly depends on the proper tapping temperature and the adjustment structure after tapping, and the tundish heating can only play a supplementary role. Nevertheless, the heating and control of molten steel in the tundish is still receiving attention from the metallurgical community. Some countries represented by Japan, the United States, the United Kingdom, and France have successively carried out research on tundish molten steel heating technology from the 1970s to the 1980s. Japan’s Kawasaki Company first developed and obtained a Japanese patent as early as 1982. At present, the tundish molten steel heating technology successfully developed or under development usually adopts the physical heating method. In the physical heating method, electric energy is used as the heat source and converted according to the electric energy. Different mechanisms can be divided into: electromagnetic induction heating equipment, plasma heating, electroslag heating and DC ceramic heating technology.

El equipo de calentamiento por inducción de artesa tiene las siguientes características:

(1) Velocidad de calentamiento rápida y alta eficiencia de calentamiento eléctrico;

(2) Algunos tipos también tienen un cierto efecto de agitación electromagnética, que favorece la eliminación de inclusiones;

(3) La temperatura del proceso es fácil de controlar y lo más importante es controlar con mayor precisión el sobrecalentamiento del acero fundido;

(4) La potencia de calentamiento está limitada por la profundidad del nivel del líquido de la artesa. Solo cuando el acero fundido en la artesa se acumula hasta una cierta profundidad, el calentamiento puede continuar sin problemas.

Hay varios tipos de equipos de calentamiento por inducción de artesas:

(1) Según el tipo de inductor, se puede dividir en equipo de calentamiento por inducción sin núcleo y equipo de calentamiento por inducción con núcleo;

(2) Según la estructura del inductor, se puede dividir en equipos de calentamiento por inducción de tipo de falla aumentada y tipo de túnel (ranura, zanja fundida);

(3) Según la parte de calefacción, se puede dividir en calefacción local y calefacción general.

2 Dispositivo de calentamiento por inducción electromagnética de acero fundido de artesa de colada continua

2. 1 equipo de calentamiento por inducción electromagnética de artesa combinado con una máquina de colada continua horizontal

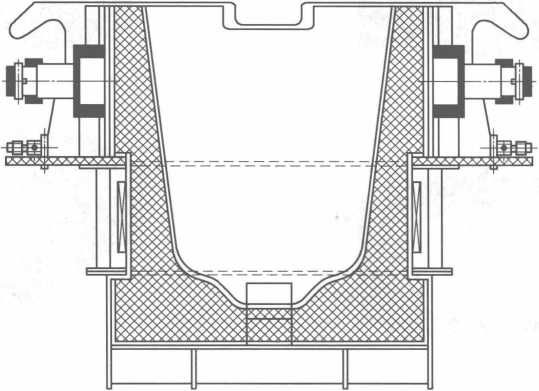

El equipo de calentamiento por inducción electromagnética de artesa combinado con la máquina de colada continua horizontal se muestra en la Figura 10-7.

A continuación se explica el proceso de producción de una planta de acero inoxidable.

Figura 10-7 Equipo de calentamiento por inducción electromagnética de artesa combinado con una máquina de colada continua horizontal

Una vez que se han mezclado todos los tipos de acero inoxidable, se cargan en tres hornos de inducción de 5t desde el tanque de alimentación con grúas. Después de que la chatarra de acero se derrite a la temperatura requerida (aproximadamente 1650 ° C), el acero fundido en el horno de inducción se vierte en la cuchara y luego se usa El camión vierte el acero fundido en el horno AOD de 8t, donde se somete a descarburación. escoriación, desfosforización y eliminación de azufre, y ajuste de la composición de la aleación (principalmente Cr, Ni), y luego el acero fundido (la composición y la temperatura cumplen los requisitos) Coloque el acero fundido en la cuchara en la cuchara y use la grúa para verter el acero fundido de la cuchara en la cuchara del equipo de calentamiento por inducción electromagnética de 8t. El líquido de acero inoxidable calentado por conservación del calor se extrae y se cuela en una barra redonda mediante una máquina de colada continua horizontal y finalmente se empuja al lecho de enfriamiento mediante formación y cizallamiento. .

Una vez que se han mezclado todos los tipos de acero inoxidable, se cargan en tres hornos de inducción de 5t desde el tanque de alimentación con grúas. Después de que la chatarra de acero se derrite a la temperatura requerida (aproximadamente 1650 ° C), el acero fundido en el horno de inducción se vierte en la cuchara y luego se usa El camión vierte el acero fundido en el horno AOD de 8t, donde se somete a descarburación. escoriación, desfosforización y eliminación de azufre, y ajuste de la composición de la aleación (principalmente Cr, Ni), y luego el acero fundido (la composición y la temperatura cumplen los requisitos) Coloque el acero fundido en la cuchara en la cuchara y use la grúa para verter el acero fundido de la cuchara en la cuchara del equipo de calentamiento por inducción electromagnética de 8t. El líquido de acero inoxidable calentado por conservación del calor se extrae y se cuela en una barra redonda mediante una máquina de colada continua horizontal y finalmente se empuja al lecho de enfriamiento mediante formación y cizallamiento. .

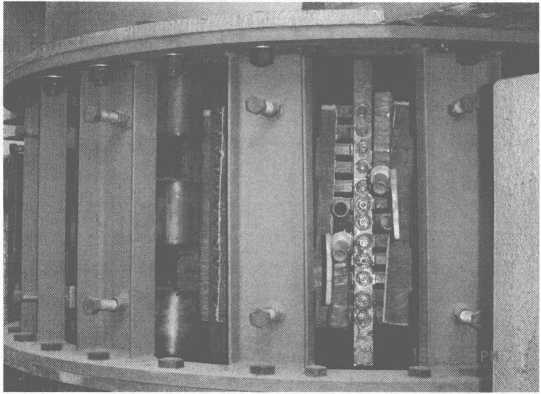

El objeto físico de la cuchara del equipo de calentamiento por inducción electromagnética de 8t se muestra en la Figura 10-8.

El equipo de calentamiento por inducción electromagnético de artesa de 8t y 14t, el equipo de calentamiento por inducción de artesa puede controlar de manera estricta y precisa la temperatura del acero fundido (el rango de error es de solo ± 5 ~ 6 ℃), asegurando así la calidad de la palanquilla. Además, el tiempo de ajuste de la temperatura de la artesa también se puede extender adecuadamente, mostrando el buen efecto del equipo de calentamiento por inducción.

2. 2 Dispositivo de artesa del equipo de calentamiento por inducción de la máquina de colada continua de arco

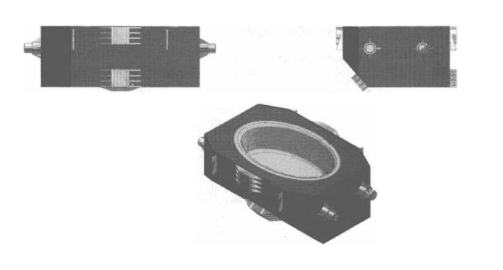

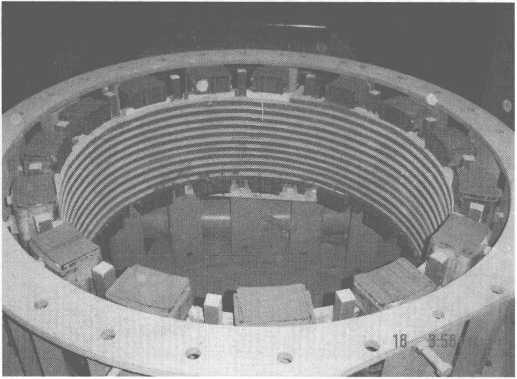

El dispositivo de artesa del equipo de calentamiento por inducción de la máquina de colada continua de arco se muestra en la Figura 10-9.

Después de que la máquina de colada continua de palanquilla de arco adopte la artesa del equipo de calentamiento por inducción electromagnética, la temperatura de roscado se puede reducir (por ejemplo, puede ser

Figura 10-9 Dispositivo de artesa del equipo de calentamiento por inducción de la máquina de colada continua de arco

De 1700 ° C a 1650 ° C), esto no solo ayuda a mejorar la vida útil del revestimiento de los hornos siderúrgicos (convertidor, horno de arco eléctrico o horno de inducción), sino que también estabiliza la temperatura del acero fundido en colada continua y garantiza la calidad del acero continuo. palanquillas de fundición.

Con base en la introducción anterior, se puede considerar que el equipo de calentamiento por inducción magnética de artesa de colada continua es una nueva tecnología que ahorra energía y es amigable con el medio ambiente. La adopción de este dispositivo es un proyecto de transformación tecnológica relativamente ideal para las empresas metalúrgicas, y es digno de promoción y uso.

La Figura 10-10 muestra el equipo de calentamiento por inducción electromagnética de artesa de 16t.

Figura 10-10 Equipo de calentamiento por inducción electromagnética de artesa de 16t

La figura 10-11 es un diagrama esquemático de la artesa del equipo de calentamiento por inducción 14t.

Figura 10-11 Diagrama esquemático de la artesa del equipo de calentamiento por inducción de 14t