- 23

- May

Équipement de chauffage par induction en acier fondu de répartiteur de coulée continue

Équipement de chauffage par induction en acier fondu de répartiteur de coulée continue

1 Aperçu

Acier en fusion équipement de chauffage par induction La technologie se développe avec les progrès de la technologie de la coulée continue, l’amélioration des exigences de qualité de l’acier, le besoin d’économie d’énergie et de réduction de la consommation, et l’adéquation des processus d’affinage externe et de coulée continue. Différentes nuances d’acier ont des exigences différentes sur l’AT de la surchauffe de l’acier en fusion. Pour les plaques épaisses, afin de réduire les fissures internes et le centre lâche, l’AT doit être faible (5 ~ 200T) ; pour les tôles minces laminées à froid, la surface doit être de bonne qualité. Plus élevé (15~300℃). Cependant, la surchauffe de l’acier fondu doit être stabilisée dans une certaine plage pour minimiser les fluctuations. Il s’agit d’une condition nécessaire pour assurer le bon déroulement de la production de coulée continue, éviter le blocage des buses ou prévenir les accidents de fuite et assurer la qualité des brames coulées. L’amélioration de la fonction de chauffage du répartiteur permet de contrôler la surchauffe de l’acier fondu de manière stable. La température de l’acier fondu de différentes poches fluctue, ce qui a un effet négatif sur le processus de coulée continue, et le chauffage du répartiteur peut le compenser dans une certaine mesure. Cependant, il faut souligner que le maintien d’une surchauffe stable de l’acier en fusion dépend principalement de la bonne température de coulée et de la structure d’ajustement après coulée, et le chauffage du répartiteur ne peut jouer qu’un rôle complémentaire. Néanmoins, le chauffage et le contrôle de l’acier en fusion dans le répartiteur retient toujours l’attention de la communauté métallurgique. Certains pays représentés par le Japon, les États-Unis, le Royaume-Uni et la France ont successivement mené des recherches sur la technologie de chauffage de l’acier fondu en répartiteur des années 1970 aux années 1980. La société japonaise Kawasaki a d’abord développé et obtenu un brevet japonais dès 1982. À l’heure actuelle, la technologie de chauffage de l’acier fondu en répartiteur développée avec succès ou en cours de développement adopte généralement la méthode de chauffage physique. Dans la méthode de chauffage physique, l’énergie électrique est utilisée comme source de chaleur et convertie en fonction de l’énergie électrique. Différents mécanismes peuvent être divisés en: équipement de chauffage par induction électromagnétique, chauffage au plasma, chauffage au laitier électroconducteur et technologie de chauffage céramique à courant continu.

Tundish induction heating equipment has the following characteristics:

(1) Vitesse de chauffage rapide et efficacité de chauffage électrique élevée ;

(2) Some types also have a certain electromagnetic stirring effect, which is conducive to the removal of inclusions;

(3) La température du processus est facile à contrôler et le plus important est de contrôler plus précisément la surchauffe de l’acier en fusion.

(4) The heating power is limited by the depth of the tundish liquid level. Only when the molten steel in the tundish accumulates to a certain depth, the heating can proceed smoothly.

There are several types of tundish induction heating equipment:

(1) According to the type of inductor, it can be divided into coreless induction heating equipment and cored induction heating equipment;

(2) According to the structure of the inductor, it can be divided into increased fault type and tunnel type (groove, molten trench) induction heating equipment;

(3) Selon la partie chauffage, il peut être divisé en chauffage local et chauffage global.

2 Dispositif d’équipement de chauffage par induction électromagnétique en acier fondu pour répartiteur de coulée continue

2. 1 Tundish electromagnetic induction heating equipment matched with horizontal continuous casting machine

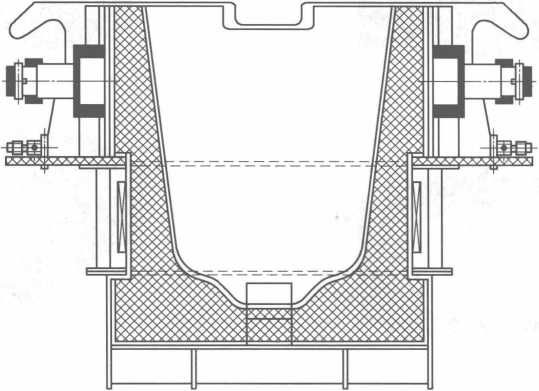

The tundish electromagnetic induction heating equipment matched with the horizontal continuous casting machine is shown in Figure 10-7.

The production process of a stainless steel plant is now explained.

Figure 10-7 Tundish electromagnetic induction heating equipment matched with horizontal continuous casting machine

After all kinds of stainless steel are batched, they are loaded into three 5t induction furnaces from the feeding tank with cranes. After the scrap steel is melted to the required temperature (about 1650°C), the molten steel in the induction furnace is poured into the ladle, and then used The truck pours the molten steel into the 8t AOD furnace, where it undergoes decarburization, slagging, dephosphorization and sulfur removal, and adjustment of the alloy composition (mainly Cr, Ni), and then the molten steel (the composition and temperature meet the requirements) Put the molten steel in the ladle into the ladle and use the crane to pour the molten steel in the ladle into the ladle of the 8t electromagnetic induction heating equipment. The stainless steel liquid heated by heat preservation is drawn and casted into a round bar by a horizontal continuous casting machine and finally pushed into the cooling bed by forming and shearing. .

After all kinds of stainless steel are batched, they are loaded into three 5t induction furnaces from the feeding tank with cranes. After the scrap steel is melted to the required temperature (about 1650°C), the molten steel in the induction furnace is poured into the ladle, and then used The truck pours the molten steel into the 8t AOD furnace, where it undergoes decarburization, slagging, dephosphorization and sulfur removal, and adjustment of the alloy composition (mainly Cr, Ni), and then the molten steel (the composition and temperature meet the requirements) Put the molten steel in the ladle into the ladle and use the crane to pour the molten steel in the ladle into the ladle of the 8t electromagnetic induction heating equipment. The stainless steel liquid heated by heat preservation is drawn and casted into a round bar by a horizontal continuous casting machine and finally pushed into the cooling bed by forming and shearing. .

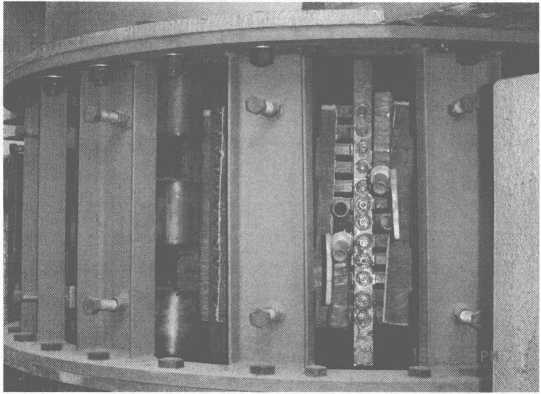

L’objet physique de la poche de l’équipement de chauffage par induction électromagnétique 8t est illustré à la figure 10-8.

8t and 14t tundish electromagnetic induction heating equipment, the tundish induction heating equipment can strictly and accurately control the temperature of the molten steel (the error range is only ±5~6℃), thus ensuring the quality of the billet. In addition, the temperature adjustment time of the tundish can also be appropriately extended, showing the good effect of induction heating equipment.

2. 2 Dispositif de répartiteur de l’équipement de chauffage par induction de la machine de coulée continue à l’arc

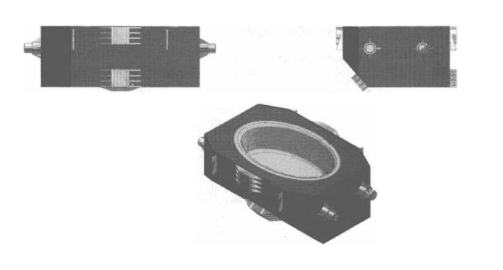

The tundish device of the induction heating equipment of the arc continuous casting machine is shown in Figure 10-9.

After the arc billet continuous caster adopts the electromagnetic induction heating equipment tundish, the tapping temperature can be lowered (for example, it can be

Figure 10-9 Tundish device of induction heating equipment of arc continuous casting machine

De 1700°C à 1650°C), cela permet non seulement d’améliorer la durée de vie des garnissages de fours d’aciérie (convertisseur, four à arc électrique ou four à induction), mais aussi de stabiliser la température de l’acier fondu en coulée continue et de garantir la qualité de la coulée continue. billettes de coulée.

Sur la base de l’introduction ci-dessus, on peut considérer que l’équipement de chauffage par induction magnétique du répartiteur de coulée continue est une nouvelle technologie économe en énergie et respectueuse de l’environnement. L’adoption de ce dispositif est un projet de transformation technologique relativement idéal pour les entreprises métallurgiques, et il mérite d’être promu et utilisé.

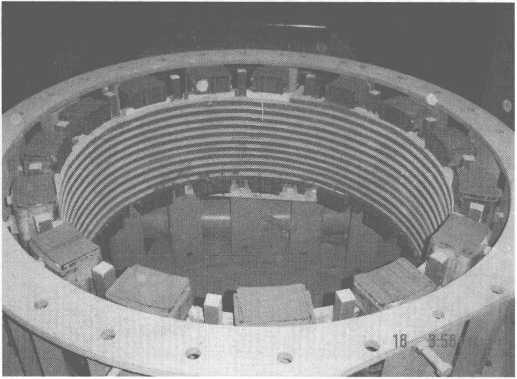

La figure 10-10 montre l’équipement de chauffage par induction électromagnétique du répartiteur 16t.

Figure 10-10 Équipement de chauffage par induction électromagnétique du répartiteur 16 t

La figure 10-11 est un diagramme schématique du répartiteur de l’équipement de chauffage par induction 14t.

Figure 10-11 Schéma de principe du répartiteur d’un équipement de chauffage par induction 14 t