- 23

- May

Continu gieten verdeelbak gesmolten staal inductie verwarmingsapparatuur

Continu gieten verdeelbak gesmolten staal inductie verwarmingsapparatuur

1 Overzicht

Tundish molten steel inductieverhitting apparatuur technology is developed with the progress of continuous casting technology, the improvement of steel quality requirements, the need for energy saving and consumption reduction, and the matching of external refining and continuous casting processes. Different steel grades have different requirements on the AT of molten steel superheat. For thick plates, in order to reduce internal cracks and loose center, the AT should be low (5~200T); for cold-rolled thin plates, the surface is required to have good quality. Higher (15~300℃). However, the molten steel superheat must be stabilized within a certain range to minimize fluctuations. This is a necessary condition to ensure the smooth progress of continuous casting production, prevent nozzle blockage or prevent leaking accidents, and ensure the quality of cast slabs. The enhancement of the heating function of the tundish makes it possible to control the superheat of molten steel stably. The temperature of the molten steel of different ladle fluctuates, which has an adverse effect on the continuous casting process, and the heating of the tundish can compensate for it to some extent. However, it must be pointed out that maintaining a stable molten steel superheat mainly depends on the proper tapping temperature and the adjustment structure after tapping, and the tundish heating can only play a supplementary role. Nevertheless, the heating and control of molten steel in the tundish is still receiving attention from the metallurgical community. Some countries represented by Japan, the United States, the United Kingdom, and France have successively carried out research on tundish molten steel heating technology from the 1970s to the 1980s. Japan’s Kawasaki Company first developed and obtained a Japanese patent as early as 1982. At present, the tundish molten steel heating technology successfully developed or under development usually adopts the physical heating method. In the physical heating method, electric energy is used as the heat source and converted according to the electric energy. Different mechanisms can be divided into: electromagnetic induction heating equipment, plasma heating, electroslag heating and DC ceramic heating technology.

Tundish inductieverwarmingsapparatuur heeft de volgende kenmerken:

(1) Hoge verwarmingssnelheid en hoge elektrische verwarmingsefficiëntie;

(2) Sommige soorten hebben ook een bepaald elektromagnetisch roereffect, wat bevorderlijk is voor het verwijderen van insluitsels;

(3) De procestemperatuur is gemakkelijk te regelen en het belangrijkste is om de oververhitting van het gesmolten staal nauwkeuriger te regelen;

(4) Het verwarmingsvermogen wordt beperkt door de diepte van het vloeistofniveau van de verdeelbak. Pas als het gesmolten staal in de verdeelbak zich tot een bepaalde diepte ophoopt, kan de verwarming soepel verlopen.

Er zijn verschillende soorten tundish-inductieverwarmingsapparatuur:

(1) Afhankelijk van het type inductor, kan het worden onderverdeeld in kernloze inductieverwarmingsapparatuur en gevulde inductieverwarmingsapparatuur;

(2) Volgens de structuur van de inductor kan deze worden onderverdeeld in inductieverwarmingsapparatuur van het verhoogde fouttype en tunneltype (groef, gesmolten geul);

(3) Volgens het verwarmingsgedeelte kan het worden onderverdeeld in lokale verwarming en algemene verwarming.

2 continu gieten trechter gesmolten staal elektromagnetische inductie verwarmingsapparatuur apparaat;

2. 1 Tundish elektromagnetische inductieverwarmingsapparatuur gekoppeld aan een horizontale continugietmachine;

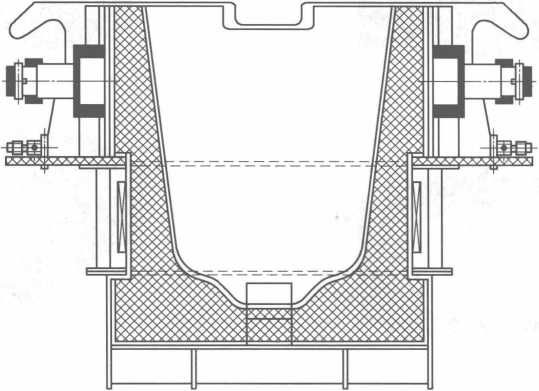

De elektromagnetische inductieverwarmingsapparatuur van de verdeelbak die overeenkomt met de horizontale continugietmachine wordt getoond in figuur 10.

Het productieproces van een roestvaststalen fabriek wordt nu uitgelegd.

Figuur 10-7 Tundish elektromagnetische inductieverwarmingsapparatuur gekoppeld aan een horizontale continugietmachine

Nadat alle soorten roestvast staal in batch zijn gebracht, worden ze vanuit de voedingstank met kranen in drie inductieovens van 5 ton geladen. Nadat het schrootstaal is gesmolten tot de vereiste temperatuur (ongeveer 1650 ° C), wordt het gesmolten staal in de inductieoven in de pollepel gegoten en vervolgens gebruikt. De vrachtwagen giet het gesmolten staal in de 8t AOD-oven, waar het ontkoling ondergaat, slakvorming, defosforisatie en zwavelverwijdering, en aanpassing van de legeringssamenstelling (voornamelijk Cr, Ni), en vervolgens het gesmolten staal (de samenstelling en temperatuur voldoen aan de vereisten) Plaats het gesmolten staal in de pollepel in de pollepel en gebruik de kraan om te gieten het gesmolten staal in de pollepel in de pollepel van de 8t elektromagnetische inductieverwarmingsapparatuur. De roestvrijstalen vloeistof die door hittebehoud wordt verwarmd, wordt getrokken en gegoten in een ronde staaf door een horizontale continugietmachine en uiteindelijk in het koelbed geduwd door vormen en knippen. .

Nadat alle soorten roestvast staal in batch zijn gebracht, worden ze vanuit de voedingstank met kranen in drie inductieovens van 5 ton geladen. Nadat het schrootstaal is gesmolten tot de vereiste temperatuur (ongeveer 1650 ° C), wordt het gesmolten staal in de inductieoven in de pollepel gegoten en vervolgens gebruikt. De vrachtwagen giet het gesmolten staal in de 8t AOD-oven, waar het ontkoling ondergaat, slakvorming, defosforisatie en zwavelverwijdering, en aanpassing van de legeringssamenstelling (voornamelijk Cr, Ni), en vervolgens het gesmolten staal (de samenstelling en temperatuur voldoen aan de vereisten) Plaats het gesmolten staal in de pollepel in de pollepel en gebruik de kraan om te gieten het gesmolten staal in de pollepel in de pollepel van de 8t elektromagnetische inductieverwarmingsapparatuur. De roestvrijstalen vloeistof die door hittebehoud wordt verwarmd, wordt getrokken en gegoten in een ronde staaf door een horizontale continugietmachine en uiteindelijk in het koelbed geduwd door vormen en knippen. .

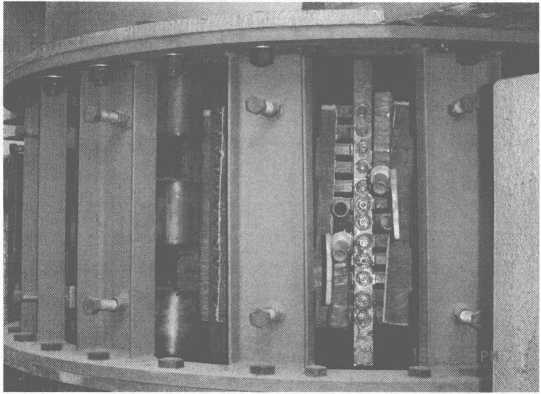

Het fysieke object van de pollepel voor elektromagnetische inductieverwarmingsapparatuur van 8 ton wordt weergegeven in figuur 10.

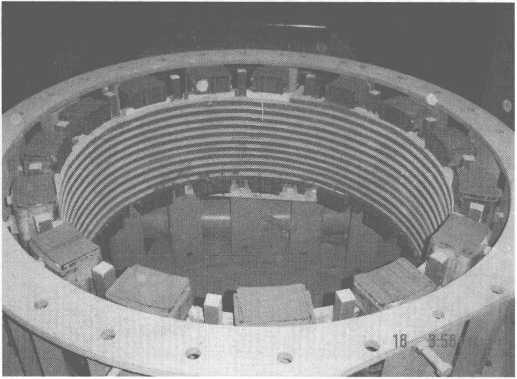

8t en 14t verdeelbak elektromagnetische inductieverwarmingsapparatuur, de verdeelbak inductieverwarmingsapparatuur kan de temperatuur van het gesmolten staal strikt en nauwkeurig regelen (het foutbereik is slechts ± 5 ~ 6 ), waardoor de kwaliteit van de knuppel wordt gewaarborgd. Bovendien kan de temperatuuraanpassingstijd van de verdeelbak ook op passende wijze worden verlengd, wat het goede effect van inductieverwarmingsapparatuur laat zien.

2. 2 Tundish-apparaat van inductieverwarmingsapparatuur van boogcontinugietmachine;

De verdeelbak van de inductieverwarmingsapparatuur van de continugietmachine met boog wordt getoond in figuur 10-9.

Nadat de continue caster van de boogstaaf de verdeelbak van elektromagnetische inductieverwarmingsapparatuur heeft aangenomen, kan de taptemperatuur worden verlaagd (het kan bijvoorbeeld worden

Figuur 10-9 Tundish-apparaat van inductieverwarmingsapparatuur van een boogcontinugietmachine

Van 1700 °C tot 1650 °C), dit helpt niet alleen de levensduur van de bekleding van staalovens (converter, vlamboogoven of inductieoven) te verbeteren, maar stabiliseert ook de temperatuur van gesmolten staal bij continugieten en garandeert de kwaliteit van continu knuppels gieten.

Op basis van de bovenstaande introductie kan worden aangenomen dat de magnetische inductieverwarmingsapparatuur voor continu gieten van de verdeelbak een nieuwe energiebesparende en milieuvriendelijke technologie is. De goedkeuring van dit apparaat is een relatief ideaal technologisch transformatieproject voor metallurgische ondernemingen, en het verdient promotie en gebruik.

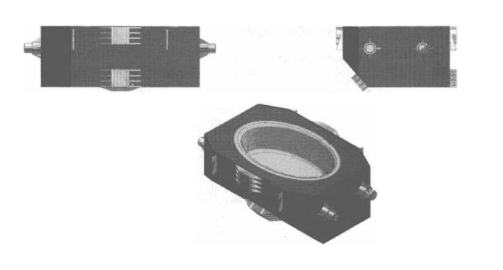

Afbeelding 10-10 toont de elektromagnetische inductieverwarmingsapparatuur van 16 ton.

Afbeelding 10-10 16t verdeelbak elektromagnetische inductieverwarmingsapparatuur

Figuur 10-11 is een schematisch diagram van de verdeelbak van 14t inductieverwarmingsapparatuur.

Figuur 10-11 Schematisch diagram van de verdeelbak van 14t inductieverwarmingsapparatuur