- 12

- Aug

Какви са методите за темпериране на закалени части на индукционна нагревателна пещ?

Какви са методите за темпериране на закалени части от индукционна пещ за отопление ?

Основната цел на закаляването на детайла в индукционна нагревателна пещ е да се намали напрежението при закаляване и да се избегнат пукнатини при закаляване; понякога закаляването е да се намали твърдостта, за да се изпълнят техническите изисквания на детайла.

Има приблизително три начина за темпериране на детайл след закаляване в пещ за индукционно нагряване:

(1) Когато самотемпериращият се детайл е закален, охлаждането не продължава до края и се прекъсва предварително, така че остатъчната топлина в близост до сърцевината на закаления слой се прехвърля към закаления слой, така че закалените слой се нагрява отново, за да достигне определена температура на темпериране. Накарайте втвърдения слой да получи необходимата структура и производителност. Този метод е бил използван за закаляване на инструментални длета и стоманени релси в ранните дни.

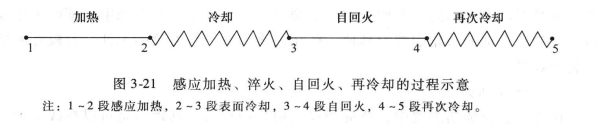

В бившия Съветски съюз началото на 20 век, 50 години, започва да се използва индукционна пещ закалени детайли, като шийка на манивела, зъбно колело, редица щифтове и други авточасти, процесът може да се използва на ФИГ. 3-21 към ФИГ.

При някои процеси на самозакаляване етапи 4 до 5 се охлаждат чрез пръскане с вода отново, докато при повечето самозакалени етапи 4 до 5 позволяват на детайла да се охлади естествено във въздуха.

Предимството на процеса на самотемпериране е, че спестява комплект оборудване за темпериране. Вземете за пример охлаждането на шийката на коляновия вал. Благодарение на приемането на този процес в завод за производство на автомобили, пещ за темпериране с мощност от 100kW и производствена площ от 30m 2 са спестени на производствената линия. Освен това спестява електроенергия и разходи за поддръжка. Процесът на самозакаляване обаче има и недостатъци, така че приложението му е ограничено.

1) Процесът на самотемпериране е подходящ само за детайли с достатъчно остатъчна топлина в сърцевината на детайла след нагряване и преносът на остатъчна топлина към всички точки на закаления слой трябва да бъде еднакъв; в противен случай твърдостта на закалената повърхност на детайла е непостоянна след самотемпериране и дори отделни зони не са самотемперирани. Например, след еднократно нагряване и закаляване на зъбен венец на автомобилен маховик, се изисква 48-56HRC. За постигане на добри резултати се използва самозакаляване. Температурата на самозакаляване на всяка част от зъбния венец е еднаква. Въпреки това, когато шийката на коляновия вал се охлади, така нареченият ефект на ръба се появява върху средната основна шийка и основната шийка от страната на фланеца, т.е. температурата на самотемпериране на средната част на шийката е висока; и преходната зона от двете страни е близо до манивелата. Загрява метала и разсейва топлината бързо, а температурата на самозакаляване е ниска. Следователно твърдостта на средната секция на цялата секция е сравнително ниска, докато твърдостта на преходните секции от двете страни е сравнително висока. Този участък е зоната на напрежение на опън и е най-склонен към пукнатини при закаляване.

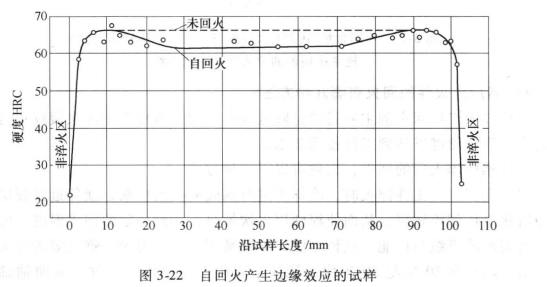

Ефектът на ръба може да бъде илюстриран на Фигура 3-22. Ефектът на самотемпериране в средната част на пробата е добър, а ефектът от двете страни е слаб, което води до разлика в твърдостта от около 5HRC. Тестовете са доказали, че самотемперирането е подходящо за нагряване на детайли с голям диаметър и голям топлинен капацитет, т.е. d>m, с висока термична ефективност. Не е подходящ за методи за нагряване с топлопроводимост и детайли с малък диаметър и твърде малка топлина в сърцевината.

2 ) Друго основно предимство на процеса на самозакаляване е неговата навременност. Както всички знаем, индукционна пещ за отопление закаляването на детайлите обикновено изисква навременно темпериране, за да се предотвратят пукнатини преди темпериране. В производствената практика на самозакаляване е доказано, че поради навременното темпериране има по-добър ефект за предотвратяване на напукване на гърбицата на разпределителния вал и други детайли, които са склонни към пукнатини преди темперирането. ”

2 ) Друго основно предимство на процеса на самозакаляване е неговата навременност. Както всички знаем, индукционна пещ за отопление закаляването на детайлите обикновено изисква навременно темпериране, за да се предотвратят пукнатини преди темпериране. В производствената практика на самозакаляване е доказано, че поради навременното темпериране има по-добър ефект за предотвратяване на напукване на гърбицата на разпределителния вал и други детайли, които са склонни към пукнатини преди темперирането. ”

(2) Закаляване на индукционна нагревателна пещ

В съвременните устройства за нагряване на пещи за индукционно нагряване, приложението на темпериране в пещи за индукционно нагряване се разширява с всеки изминал ден. Причината е, че може да се произвежда онлайн, да съкращава производствения цикъл и да компенсира някои трудности, които не могат да бъдат разрешени чрез самозакаляване.

Закаляването в индукционна нагревателна пещ е просто, може да се произвежда онлайн и решава недостатъците на самозакаляването, като ефект на ръба, и се използва в модерното производство. Обикновено има два начина за темпериране на индукционна нагревателна пещ:

1) използвайки оригиналното захранване за охлаждане, оригиналната индукционна нагревателна пещ, устройството е оборудвано с начин за намаляване на мощността индукционна пещ за отопление закаляване. Предимството на този метод е, че процесът на охлаждане и темпериране завършва с едно зареждане и разтоварване, но тъй като станцията за охлаждане е заета, производителността се намалява.

Този процес се прилага за тези малки части, като манивела на мотоциклет. След сканиращо втвърдяване по полуос, 1/5 до 1/6 от напрежението на междинната честота на процеса на охлаждане със същия индуктор беше използвано за темпериране в сканираща индукционна нагряваща пещ. Недостатъкът е, че оригиналното охлаждащо нагревателно захранване се използва в условията на темпериране при ниска температура и неговата текуща честота трябва да бъде по-висока от нормалната честота. Следователно темперирането на закаления слой зависи изцяло от топлопроводимостта и неговата термична ефективност е ниска.

2) Използвайте друг набор от подходящо захранване с по-ниска честота и индуктор за темпериране и този метод се използва широко сега. Тъй като температурата на темпериране на частите, закалени в пещ за индукционно нагряване, е по-ниска от точката на Кюри и повечето от тях са по-ниски от 300 ℃, в този момент текущата дълбочина на проникване при ниска температура често е 1/10 от текущата дълбочина на проникване при 800 ℃ ~ 1/4. Следователно текущата честота, избрана за темпериране на детайла, е много по-ниска от текущата честота по време на закаляване и нагряване. Обичайно е да се използва 1000 ~ 4000 Hz, а някои директно използват честота на захранване, като цилиндрови втулки и зъбни колела на маховика.

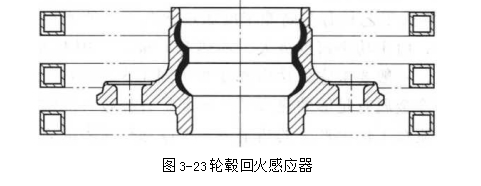

Индукторите за закаляване обикновено използват множество завъртания, пролуката между ефективния пръстен и детайла е увеличена и площта на темперираната част често е по-голяма от закалената зона. Сензор за темпериране на главината, както е показано на Фигура 3.23.

Когато полувалът приеме процеса на сканиращо охлаждане, неговото темпериране също се темперира от индукционна нагревателна пещ. По това време се използва друг източник на захранване с по-ниска честота и многооборотен индуктор се използва за нагряване и темпериране веднъж.

3) Предимства на темпериране в пещ за индукционно нагряване:

① Кратко време за нагряване, висока производителност, индукционна нагряваща пещ при ниска температура при темпериране, скоростта на нагряване е 4~2 (H: /s, скоростта на нагряване при средно и високотемпературно темпериране е 5~30Y/s, цилиндърната обвивка използва темпериране с честота на мощността, 3 броя при време, 220 ℃ Времето за темпериране е 30 ~ 40s.

② Могат да се получат стабилни и по-добри механични свойства.