- 12

- Aug

Jakie są metody odpuszczania hartowanych części pieca indukcyjnego?

Jakie są metody hartowania hartowanych części? indukcyjny piec grzewczy ?

Głównym celem hartowania indukcyjnego pieca do hartowania przedmiotu obrabianego jest zmniejszenie naprężeń hartowania i uniknięcie pęknięć hartowania; czasami odpuszczanie ma na celu zmniejszenie twardości, aby spełnić wymagania techniczne przedmiotu obrabianego.

Istnieją w przybliżeniu trzy sposoby hartowania przedmiotu obrabianego po hartowaniu w piecu indukcyjnym:

(1) Gdy samohartujący się przedmiot obrabiany jest hartowany, chłodzenie nie dochodzi do końca i jest z góry przerywane, tak że ciepło resztkowe sąsiadujące z rdzeniem utwardzonej warstwy jest przenoszone do utwardzonej warstwy, tak że utwardzona warstwa jest ponownie podgrzewana, aby osiągnąć określoną temperaturę odpuszczania. Spraw, aby utwardzona warstwa uzyskała wymaganą strukturę i wydajność. Ta metoda była stosowana na początku do hartowania dłut narzędziowych i stalowych szyn.

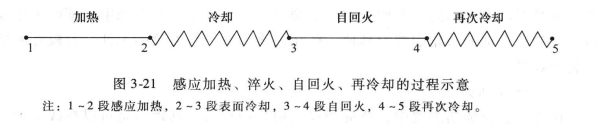

W byłym Związku Radzieckim na początku XX wieku zaczęto stosować 20 lat piec indukcyjny utwardzone przedmioty obrabiane, takie jak czop korby, koło zębate, szereg kołków i inne części samochodowe, proces można zastosować na FIG. 3-21 do RYS.

W niektórych procesach samoodpuszczania stopnie od 4 do 5 są chłodzone przez ponowne rozpylenie wody, podczas gdy w większości procesów samoodpuszczania stopnie od 4 do 5 umożliwiają naturalne schłodzenie przedmiotu w powietrzu.

Zaletą procesu samohartowania jest oszczędność zestawu urządzeń do temperowania. Weźmy na przykład hartowanie czopu wału korbowego. Dzięki zastosowaniu tego procesu w fabryce samochodów, na linii produkcyjnej zaoszczędzono piec do odpuszczania o mocy 100kW i powierzchni produkcyjnej 30m 2 . Ponadto oszczędza energię elektryczną i koszty konserwacji. Jednak sam proces temperowania ma również wady, więc jego zastosowanie jest ograniczone.

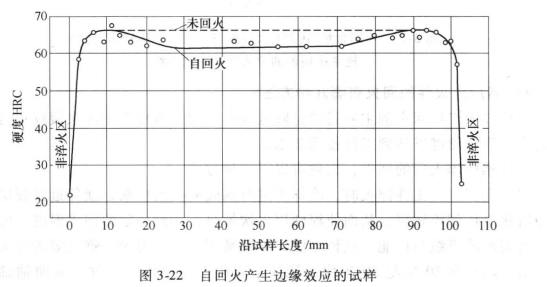

1) Proces samoodpuszczania jest odpowiedni tylko dla przedmiotów obrabianych o wystarczającym cieple resztkowym w rdzeniu przedmiotu obrabianego po podgrzaniu, a przenoszenie ciepła resztkowego do wszystkich punktów utwardzonej warstwy powinno być równomierne; w przeciwnym razie twardość hartowanej powierzchni przedmiotu obrabianego jest niespójna po samohartowaniu, a nawet poszczególne obszary nie są samohartowane. Na przykład po pojedynczym podgrzaniu i hartowaniu samochodowego koła zamachowego koła zamachowego wymagane jest 48-56HRC. Aby osiągnąć dobre wyniki, stosuje się samohartowanie. Temperatura samoodpuszczania każdej części pierścienia zębatego jest jednolita. Jednak po hartowaniu czopu wału korbowego na środkowym czopie głównym i czopie głównym po stronie kołnierza pojawia się tak zwany efekt krawędzi, to znaczy temperatura samoodpuszczania środkowej części czopu jest wysoka; a obszar przejściowy po obu stronach znajduje się blisko korby. Nagrzewa metal i szybko rozprasza ciepło, a temperatura samoodpuszczania jest niska. W związku z tym twardość części środkowej całego odcinka jest stosunkowo niska, natomiast twardość odcinków przejściowych po obu stronach jest stosunkowo wysoka. Ta sekcja jest strefą naprężeń rozciągających i jest najbardziej podatna na pęknięcia gaszące.

Efekt krawędzi można zilustrować na rysunku 3-22. Efekt samoodpuszczania w środkowej części próbki jest dobry, a efekt po obu stronach jest słaby, co skutkuje różnicą twardości około 5 HRC. Badania wykazały, że samoodpuszczanie nadaje się do nagrzewania przedmiotów o dużej średnicy i dużej pojemności cieplnej, czyli d>m, o wysokiej sprawności cieplnej. Nie nadaje się do metod nagrzewania przez przewodzenie ciepła i przedmiotów obrabianych o małej średnicy i zbyt małym cieple rdzenia.

2) Kolejną ważną zaletą procesu samoregulacji jest jego terminowość. Jak wszyscy wiemy, indukcyjny piec grzewczy hartowanie przedmiotów obrabianych zazwyczaj wymaga terminowego odpuszczania, aby zapobiec pęknięciom przed odpuszczaniem. W praktyce produkcyjnej samoodpuszczania udowodniono, że dzięki terminowemu odpuszczaniu ma lepszy efekt zapobiegania pękaniu krzywki wałka rozrządu i innych przedmiotów, które są podatne na pęknięcia przed odpuszczaniem. ”

2) Kolejną ważną zaletą procesu samoregulacji jest jego terminowość. Jak wszyscy wiemy, indukcyjny piec grzewczy hartowanie przedmiotów obrabianych zazwyczaj wymaga terminowego odpuszczania, aby zapobiec pęknięciom przed odpuszczaniem. W praktyce produkcyjnej samoodpuszczania udowodniono, że dzięki terminowemu odpuszczaniu ma lepszy efekt zapobiegania pękaniu krzywki wałka rozrządu i innych przedmiotów, które są podatne na pęknięcia przed odpuszczaniem. ”

(2) Hartowanie indukcyjnego pieca grzewczego

W nowoczesnych urządzeniach do nagrzewania pieców indukcyjnych zastosowanie odpuszczania pieców indukcyjnych z dnia na dzień rozszerza się. Powodem jest to, że można go wyprodukować w trybie on-line, skrócić cykl produkcyjny i nadrobić pewne trudności, których nie da się rozwiązać przez samohartowanie.

Odpuszczanie pieca indukcyjnego jest proste, może być wytwarzane w trybie on-line i rozwiązuje wady samoodpuszczania, takie jak efekt krawędzi i jest stosowane w nowoczesnej produkcji. Zasadniczo istnieją dwa sposoby hartowania indukcyjnego pieca grzewczego:

1) przy użyciu oryginalnego zasilacza hartowniczego, oryginalnego indukcyjnego pieca grzewczego, urządzenie jest wyposażone w sposób na zmniejszenie mocy indukcyjny piec grzewczy ruszenie. Zaletą tej metody jest to, że proces hartowania i odpuszczania jest zakończony w jednym załadunku i rozładunku, ale ponieważ stanowisko hartowania jest zajęte, wydajność jest zmniejszona.

Ten proces jest stosowany do tych małych części, takich jak korby motocyklowe. Po hartowaniu skaningowym w półosiach, 1/5 do 1/6 napięcia o częstotliwości pośredniej procesu hartowania tym samym wzbudnikiem została wykorzystana do odpuszczania w skaningowym piecu indukcyjnym. Wadą jest to, że oryginalny zasilacz do hartowania jest używany w warunkach niskiej temperatury odpuszczania, a jego częstotliwość prądu musi być wyższa niż normalna częstotliwość. Dlatego odpuszczanie utwardzonej warstwy zależy wyłącznie od przewodzenia ciepła, a jej sprawność cieplna jest niska.

2) Użyj innego zestawu odpowiedniego zasilacza o niższej częstotliwości i cewki indukcyjnej do odpuszczania, a ta metoda jest obecnie szeroko stosowana. Ponieważ temperatura odpuszczania części hartowanych w piecu indukcyjnym jest niższa niż punkt Curie, a większość z nich jest niższa niż 300 ℃, w tej chwili aktualna głębokość penetracji w niskiej temperaturze często wynosi 1/10 aktualnej głębokości penetracji przy 800 ℃ ~ 1/4 . Dlatego częstotliwość prądu wybrana do odpuszczania przedmiotu obrabianego jest znacznie niższa niż częstotliwość prądu podczas hartowania i nagrzewania. Zwyczajowo używa się 1000 ~ 4000 Hz, a niektóre bezpośrednio wykorzystują częstotliwość zasilania, na przykład tuleje cylindrowe i koła zamachowe.

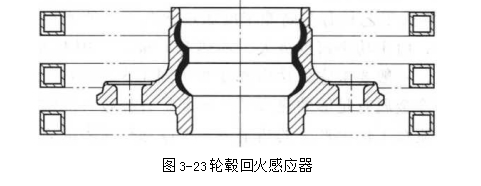

Cewki do hartowania zwykle wykorzystują wiele zwojów, szczelina między efektywnym pierścieniem a przedmiotem obrabianym jest powiększona, a obszar części hartowanej jest często większy niż obszar hartowany. Czujnik temperowania piasty, jak pokazano na rysunku 3.23.

Gdy półwał przyjmuje proces hartowania skaningowego, jego odpuszczanie jest również odpuszczane przez indukcyjny piec grzewczy. W tym czasie stosowane jest inne źródło zasilania o niższej częstotliwości, a do jednokrotnego nagrzewania i odpuszczania stosowana jest wieloobrotowa cewka indukcyjna.

3) Zalety odpuszczania pieca indukcyjnego:

① Krótki czas nagrzewania, wysoka wydajność, piec do nagrzewania indukcyjnego w niskiej temperaturze szybkość ogrzewania odpuszczania wynosi 4 ~ 2 (H: / s, szybkość ogrzewania odpuszczania w średniej i wysokiej temperaturze wynosi 5 ~ 30 Y / s, tuleja cylindrowa wykorzystuje odpuszczanie częstotliwością mocy, 3 sztuki przy 220 ℃ Czas odpuszczania wynosi 30 ~ 40s .

② Można uzyskać stabilne i lepsze właściwości mechaniczne.