- 12

- Aug

Các phương pháp để tôi luyện các bộ phận đã được làm nguội của lò nung cảm ứng là gì?

Các phương pháp để tôi luyện các bộ phận đã được dập tắt là gì lò sưởi cảm ứng ?

Mục đích chính của quá trình tôi luyện phôi làm nguội bằng lò nung cảm ứng là để giảm ứng suất dập tắt và tránh các vết nứt dập tắt; đôi khi luyện là giảm độ cứng để đáp ứng yêu cầu kỹ thuật của phôi.

Có khoảng ba cách để ủ phôi sau khi làm nguội trong lò gia nhiệt cảm ứng:

(1) Khi phôi tự luyện được dập tắt, quá trình làm nguội không tiến hành cuối cùng và bị gián đoạn trước, do đó nhiệt dư tiếp giáp với lõi của lớp cứng được truyền sang lớp đã làm cứng, do đó, vật cứng lại. lớp được làm nóng một lần nữa để đạt đến một nhiệt độ ủ nhất định. Làm cho lớp cứng có được cấu trúc và hiệu suất cần thiết. Phương pháp này đã được sử dụng để dập tắt các dụng cụ đục và đường ray thép trong những ngày đầu.

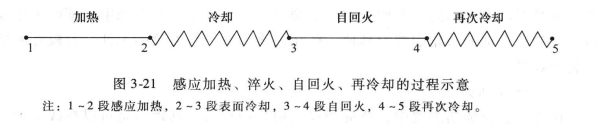

Ở Liên Xô cũ đầu thế kỷ 20, 50 năm, bắt đầu được sử dụng lò cảm ứng các phôi gia công cứng, chẳng hạn như nhật ký tay quay, một bánh răng, một số chốt và các bộ phận ô tô khác, quy trình này có thể được sử dụng trong Fig. 3-21 đến Fig.

Trong một số quy trình tự ủ, giai đoạn 4 đến 5 được làm mát bằng cách phun nước trở lại, trong khi ở hầu hết quá trình tự ủ, giai đoạn 4 đến 5 cho phép phôi nguội tự nhiên trong không khí.

Ưu điểm của quá trình tự ủ là nó tiết kiệm được một bộ thiết bị ủ. Lấy nhật ký trục khuỷu làm ví dụ. Do áp dụng quy trình này trong một nhà máy sản xuất ô tô, một lò tôi luyện có công suất 100kW và diện tích sản xuất 30m 2 được tiết kiệm trên dây chuyền sản xuất. Ngoài ra, nó còn tiết kiệm điện và chi phí bảo trì. Tuy nhiên, quá trình tự luyện cũng có những thiếu sót nên việc áp dụng nó còn hạn chế.

1) Quá trình tự tôi luyện chỉ thích hợp cho phôi có đủ nhiệt dư trong lõi của phôi sau khi gia nhiệt và nhiệt lượng dư truyền đến tất cả các điểm của lớp cứng phải đồng đều; nếu không, độ cứng của bề mặt tôi luyện của phôi không phù hợp sau khi tự tôi luyện, Và ngay cả các khu vực riêng lẻ cũng không được tôi luyện. Ví dụ, sau một lần đốt nóng và dập tắt bánh răng bánh đà ô tô, cần 48-56HRC. Tự ôn luyện được sử dụng để đạt được kết quả tốt. Nhiệt độ tự luyện của từng bộ phận của vòng bánh răng là đồng nhất. Tuy nhiên, khi tạp chí trục khuỷu được dập tắt, cái gọi là hiệu ứng cạnh xuất hiện trên tạp chí chính giữa và tạp chí chính ở mặt bích, tức là nhiệt độ tự luyện của phần giữa tạp chí cao; và khu vực chuyển tiếp ở hai bên gần với tay quay. Nó làm nóng kim loại và tản nhiệt nhanh chóng, nhiệt độ tự luyện thấp. Do đó, độ cứng của đoạn giữa của toàn bộ mặt cắt tương đối thấp, trong khi độ cứng của các đoạn chuyển tiếp ở cả hai bên tương đối cao. Phần này là vùng ứng suất kéo và là vùng dễ bị dập tắt nhất.

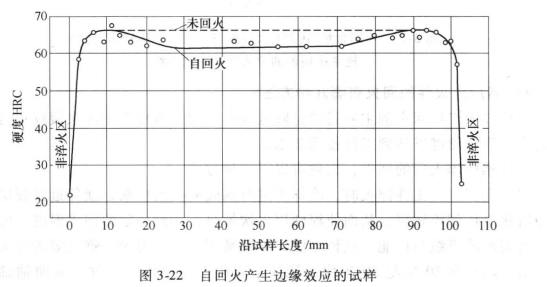

Hiệu ứng cạnh có thể được minh họa trong Hình 3-22. Hiệu ứng tự luyện ở phần giữa của mẫu là tốt, còn hiệu ứng ở cả hai bên kém, dẫn đến chênh lệch độ cứng khoảng 5HRC. Các thử nghiệm đã chứng minh rằng quá trình tự luyện thích hợp để gia nhiệt các phôi có đường kính lớn và nhiệt dung lớn, tức là d> m, với hiệu suất nhiệt cao. Nó không phù hợp với phương pháp gia nhiệt dẫn nhiệt và phôi có đường kính nhỏ và nhiệt lõi quá nhỏ.

2) Một ưu điểm lớn khác của quá trình tự luyện là tính kịp thời của nó. Như chúng ta biết, lò sưởi cảm ứng quá trình làm nguội phôi nói chung cần được ủ kịp thời để ngăn ngừa các vết nứt trước khi tôi. Trong thực tiễn sản xuất tự tôi luyện chứng minh rằng do tôi luyện kịp thời nên có tác dụng chống nứt vỏ của trục cam và các phôi khác dễ bị nứt trước khi tôi luyện. ”

2) Một ưu điểm lớn khác của quá trình tự luyện là tính kịp thời của nó. Như chúng ta biết, lò sưởi cảm ứng quá trình làm nguội phôi nói chung cần được ủ kịp thời để ngăn ngừa các vết nứt trước khi tôi. Trong thực tiễn sản xuất tự tôi luyện chứng minh rằng do tôi luyện kịp thời nên có tác dụng chống nứt vỏ của trục cam và các phôi khác dễ bị nứt trước khi tôi luyện. ”

(2) Ủ lò sưởi cảm ứng

Trong các thiết bị gia nhiệt lò sưởi cảm ứng hiện đại, ứng dụng của việc ủ lò sưởi cảm ứng đang được mở rộng từng ngày. Lý do là nó có thể được sản xuất trên dây chuyền, rút ngắn chu kỳ sản xuất, và bù đắp một số khó khăn mà không thể giải quyết bằng cách tự luyện.

Quá trình ủ bằng lò sưởi cảm ứng rất đơn giản, có thể được sản xuất trên dây chuyền và giải quyết được các nhược điểm của quá trình tự tôi luyện, chẳng hạn như hiệu ứng cạnh, và được sử dụng trong sản xuất hiện đại. Nói chung có hai cách để ủ một lò sưởi cảm ứng:

1) sử dụng nguồn cung cấp điện làm nóng dập tắt ban đầu, lò sưởi cảm ứng ban đầu, thiết bị được trang bị cách giảm điện năng lò sưởi cảm ứng luyện khí. Ưu điểm của phương pháp này là quá trình tôi và tôi được hoàn thành trong một lần xếp dỡ, nhưng do trạm tôi bị chiếm dụng nên năng suất bị giảm.

Quy trình này được áp dụng cho các bộ phận nhỏ như tay quay xe máy. Sau khi làm cứng nửa trục quét, 1/5 đến 1/6 điện áp tần số trung gian của quá trình dập tắt với cùng một cuộn cảm được sử dụng để tôi luyện trong lò gia nhiệt cảm ứng quét. Điểm bất lợi là nguồn cung cấp điện làm nóng dập tắt ban đầu được sử dụng trong điều kiện nhiệt độ thấp đang ủ và tần số dòng điện của nó phải cao hơn tần số bình thường. Do đó, việc tôi luyện lớp cứng hoàn toàn phụ thuộc vào quá trình dẫn nhiệt và hiệu suất nhiệt của nó thấp.

2) Sử dụng một bộ nguồn cung cấp điện tần số thấp hơn và cuộn cảm thích hợp khác để ủ và phương pháp này hiện đang được sử dụng rộng rãi. Bởi vì nhiệt độ tôi luyện của các bộ phận được làm nguội bằng lò sưởi cảm ứng thấp hơn điểm Curie, và hầu hết chúng đều thấp hơn 300 ℃, tại thời điểm này, độ sâu thâm nhập hiện tại ở nhiệt độ thấp thường bằng 1/10 độ sâu thâm nhập hiện tại ở 800 ℃ ~ 1/4. Do đó, tần số dòng điện được chọn để tôi luyện phôi thấp hơn nhiều so với tần số dòng điện trong quá trình tôi và gia nhiệt. Thông thường sử dụng tần số 1000 ~ 4000Hz và một số sử dụng trực tiếp tần số nguồn, chẳng hạn như ống lót xi lanh và bánh răng vòng bánh đà.

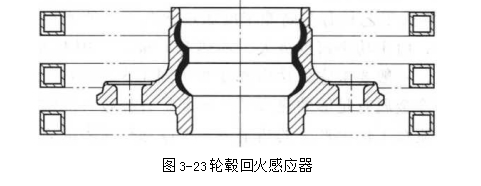

Các cuộn cảm được tôi luyện thường sử dụng nhiều vòng, khe hở giữa vòng hiệu dụng và phôi được mở rộng, và diện tích của phần được tôi luyện thường lớn hơn diện tích được tôi luyện. Cảm biến ủ trung tâm, như trong Hình 3.23.

Khi bán trục sử dụng quy trình làm nguội quét, tôi cũng được tôi luyện bằng lò gia nhiệt cảm ứng. Lúc này, một nguồn điện khác có tần số thấp hơn được sử dụng và một cuộn cảm nhiều vòng được sử dụng để sưởi ấm và ủ một lần.

3) Ưu điểm của luyện lò nung cảm ứng:

① Thời gian gia nhiệt ngắn, năng suất cao, lò gia nhiệt cảm ứng tốc độ nung nhiệt độ thấp là 4 ~ 2 (H: / s, tốc độ nung nhiệt độ trung bình và cao là 5 ~ 30Y / s, lớp lót xi lanh sử dụng tần số điện, 3 miếng ở một thời gian, 220 ℃ Thời gian ủ là 30 ~ 40 giây.

② Có thể thu được các đặc tính cơ học ổn định và tốt hơn.