- 12

- Aug

Was sind die Methoden zum Anlassen abgeschreckter Teile von Induktionsheizöfen?

Welche Methoden gibt es zum Anlassen abgeschreckter Teile? Induktionsheizofen ?

Der Hauptzweck des Abschreckens von Werkstücken im Induktionsheizofen besteht darin, die Abschreckspannung zu verringern und Abschreckrisse zu vermeiden. Manchmal dient das Anlassen dazu, die Härte zu verringern, um die technischen Anforderungen des Werkstücks zu erfüllen.

Es gibt ungefähr drei Möglichkeiten, ein Werkstück nach dem Abschrecken in einem Induktionsheizofen zu tempern:

(1) Wenn das selbsttemperierende Werkstück abgeschreckt wird, schreitet die Kühlung nicht bis zum Ende fort und wird vorher unterbrochen, so dass die an den Kern der gehärteten Schicht angrenzende Restwärme auf die gehärtete Schicht übertragen wird, so dass die gehärtet wird Schicht erneut erhitzt, um eine bestimmte Anlasstemperatur zu erreichen. Sorgen Sie dafür, dass die gehärtete Schicht die erforderliche Struktur und Leistung erhält. Dieses Verfahren wurde in der Anfangszeit zum Abschrecken von Werkzeugmeißeln und Stahlschienen verwendet.

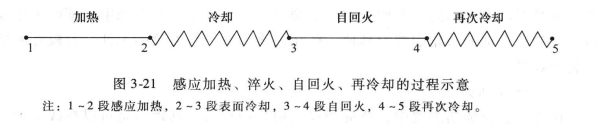

In der ehemaligen Sowjetunion begann Anfang des 20. Jahrhunderts, 50 Jahre, verwendet zu werden Induktionsofen gehärtete Werkstücke, wie beispielsweise ein Kurbelzapfen, ein Zahnrad, eine Reihe von Stiften und andere Autoteile, kann das Verfahren in FIG. 3-21 bis FIG.

Bei einigen Selbsttemperprozessen werden die Stufen 4 bis 5 durch erneutes Aufsprühen von Wasser gekühlt, während bei den meisten Selbsttempern die Stufen 4 bis 5 eine natürliche Abkühlung des Werkstücks an der Luft ermöglichen.

Der Vorteil des Selbsttemperierverfahrens besteht darin, dass es eine Reihe von Temperiergeräten einspart. Nehmen Sie als Beispiel das Abschrecken von Kurbelwellenzapfen. Durch den Einsatz dieses Verfahrens in einem Automobilwerk wird ein Anlassofen mit einer Leistung von 100 kW und einer Produktionsfläche von 30 m 2 in der Produktionslinie eingespart. Außerdem spart es Strom- und Wartungskosten. Das Selbsttemperierungsverfahren weist jedoch auch Mängel auf, so dass seine Anwendung begrenzt ist.

1) Das Selbstanlassverfahren eignet sich nur für Werkstücke mit ausreichender Restwärme im Kern des Werkstücks nach dem Erhitzen, und die Restwärmeübertragung an alle Stellen der gehärteten Schicht sollte gleichmäßig sein; Andernfalls ist die Härte der abgeschreckten Oberfläche des Werkstücks nach dem Selbstanlassen ungleichmäßig, und sogar einzelne Bereiche sind nicht selbstangelassen. Beispielsweise sind nach einmaligem Erhitzen und Abschrecken eines Schwungradzahnkranzes eines Automobils 48–56 HRC erforderlich. Um gute Ergebnisse zu erzielen, wird die Selbsttemperierung verwendet. Die Selbstanlasstemperatur jedes Teils des Zahnkranzes ist gleichmäßig. Beim Abschrecken des Kurbelwellenzapfens tritt jedoch am mittleren Hauptzapfen und am flanschseitigen Hauptzapfen der sogenannte Kanteneffekt auf, dh die Selbstanlasstemperatur des mittleren Abschnitts des Zapfens ist hoch; und der Übergangsbereich auf beiden Seiten ist kurbelnah. Es erwärmt Metall und leitet Wärme schnell ab, und die Selbsttemperierungstemperatur ist niedrig. Daher ist die Härte des mittleren Abschnitts des gesamten Abschnitts relativ gering, während die Härte der Übergangsabschnitte auf beiden Seiten relativ hoch ist. Dieser Abschnitt ist die Zugspannungszone und am anfälligsten für Löschrisse.

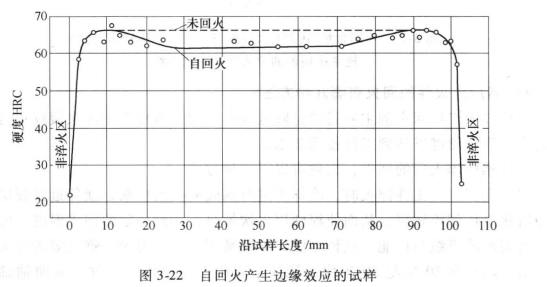

Der Kanteneffekt kann in Abbildung 3-22 veranschaulicht werden. Der Selbstanlasseffekt im mittleren Abschnitt der Probe ist gut, und der Effekt auf beiden Seiten ist schlecht, was zu einem Härteunterschied von etwa 5 HRC führt. Tests haben gezeigt, dass die Selbsttemperierung zum Erwärmen von Werkstücken mit großem Durchmesser und großer Wärmekapazität, dh d > m, mit hohem thermischen Wirkungsgrad geeignet ist. Es ist nicht geeignet für Wärmeleitungsverfahren und Werkstücke mit kleinem Durchmesser und zu kleiner Kernwärme.

2) Ein weiterer großer Vorteil des Selbsttemperierverfahrens ist seine Aktualität. Wie wir alle wissen, Induktionsheizofen Das Abschrecken von Werkstücken erfordert im Allgemeinen ein rechtzeitiges Anlassen, um Risse vor dem Anlassen zu vermeiden. In der Produktionspraxis des Selbsttemperns hat sich gezeigt, dass es aufgrund des rechtzeitigen Temperns eine bessere Wirkung hat, das Reißen des Nockens der Nockenwelle und anderer Werkstücke zu verhindern, die vor dem Tempern zu Rissen neigen. ”

2) Ein weiterer großer Vorteil des Selbsttemperierverfahrens ist seine Aktualität. Wie wir alle wissen, Induktionsheizofen Das Abschrecken von Werkstücken erfordert im Allgemeinen ein rechtzeitiges Anlassen, um Risse vor dem Anlassen zu vermeiden. In der Produktionspraxis des Selbsttemperns hat sich gezeigt, dass es aufgrund des rechtzeitigen Temperns eine bessere Wirkung hat, das Reißen des Nockens der Nockenwelle und anderer Werkstücke zu verhindern, die vor dem Tempern zu Rissen neigen. ”

(2) Anlassen des Induktionsheizofens

In modernen Heizgeräten für Induktionsheizöfen erweitert sich die Anwendung des Temperns von Induktionsheizöfen von Tag zu Tag. Der Grund dafür ist, dass es online hergestellt werden kann, den Produktionszyklus verkürzt und einige Schwierigkeiten ausgleicht, die nicht durch Selbsttempern gelöst werden können.

Das Anlassen im Induktionsheizofen ist einfach, kann online hergestellt werden und löst die Nachteile des Selbsttemperns, wie z. B. den Kanteneffekt, und wird in der modernen Produktion verwendet. Grundsätzlich gibt es zwei Möglichkeiten, einen Induktionsheizofen zu tempern:

1) Unter Verwendung der ursprünglichen Abschreckheizungsstromversorgung, des ursprünglichen Induktionsheizofens, ist das Gerät mit einer Möglichkeit ausgestattet, die Leistung zu reduzieren Induktionsheizofen Anlassen. Der Vorteil dieses Verfahrens besteht darin, dass der Abschreck- und Anlassprozess in einem Be- und Entladen abgeschlossen wird, aber weil die Abschreckstation belegt ist, wird die Produktivität reduziert.

Dieses Verfahren wird auf diese kleinen Teile wie Motorradkurbeln angewendet. Nach dem Halbachsen-Scanning-Härten wurde 1/5 bis 1/6 der Zwischenfrequenzspannung des Abschreckprozesses mit dem gleichen Induktor zum Anlassen in einem Scanning-Induction-Heating-Ofen verwendet. Der Nachteil besteht darin, dass die ursprüngliche Abschreckheizstromversorgung im Anlasszustand mit niedriger Temperatur verwendet wird und ihre Stromfrequenz höher als die normale Frequenz sein muss. Daher hängt das Anlassen der gehärteten Schicht vollständig von der Wärmeleitung ab und ihr thermischer Wirkungsgrad ist gering.

2) Verwenden Sie einen anderen Satz geeigneter Niederfrequenz-Stromversorgung und Induktor zum Anlassen, und diese Methode ist jetzt weit verbreitet. Da die Anlasstemperatur von im Induktionsheizofen abgeschreckten Teilen niedriger als der Curie-Punkt ist und die meisten von ihnen niedriger als 300 ℃ sind, beträgt die aktuelle Eindringtiefe bei niedriger Temperatur zu diesem Zeitpunkt oft 1/10 der aktuellen Eindringtiefe bei 800 ℃ ~ 1/4 . Daher ist die zum Anlassen des Werkstücks gewählte Stromfrequenz viel niedriger als die Stromfrequenz während des Abschreckens und Erwärmens. Es ist üblich, 1000 bis 4000 Hz zu verwenden, und einige verwenden direkt die Leistungsfrequenz, wie z. B. Zylinderlaufbuchsen und Schwungradkränze.

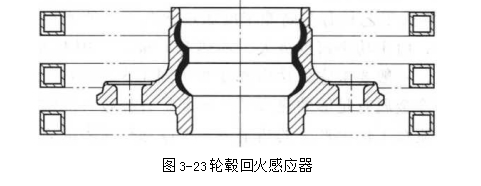

Anlassinduktoren verwenden im Allgemeinen mehrere Windungen, der Spalt zwischen Wirkring und Werkstück wird vergrößert, und die Fläche des angelassenen Teils ist oft größer als die abgeschreckte Fläche. Nabentemperierungssensor, wie in Abbildung 3.23 gezeigt.

Wenn die Halbwelle den Scan-Abschreckprozess annimmt, wird ihr Anlassen auch durch einen Induktionsheizofen angelassen. Zu diesem Zeitpunkt wird eine andere Stromquelle mit niedrigerer Frequenz verwendet, und ein Induktor mit mehreren Windungen wird zum einmaligen Erhitzen und Anlassen verwendet.

3) Vorteile des Anlassens von Induktionsheizöfen:

① Kurze Aufheizzeit, hohe Produktivität, Induktionsheizofen Niedertemperatur-Temperierheizrate beträgt 4 ~ 2 (H: / s, mittlere und Hochtemperatur-Temperierheizrate beträgt 5 ~ 30 Y / s, Zylinderlaufbuchse verwendet Netzfrequenz-Temperierung, 3 Stück bei eine Zeit, 220 ℃ Temperierzeit ist 30 ~ 40s.

② Stabile und bessere mechanische Eigenschaften können erhalten werden.