- 12

- Aug

感應加熱爐淬火零件回火的方法有哪些?

淬火零件回火的方法有哪些 感應加熱爐 ?

感應加熱爐淬火工件回火的主要目的是降低淬火應力,避免淬火裂紋; 有時,回火是為了降低硬度以滿足工件的技術要求。

工件在感應加熱爐中淬火後,大致有三種回火方式:

(1)自回火工件淬火時,冷卻未進行到底而提前中斷,使鄰近淬火層芯部的餘熱傳遞到淬火層,使淬火層層再次加熱以達到一定的回火溫度。 使硬化層獲得所需的結構和性能。 這種方法早期用於工具鑿子和鋼軌的淬火。

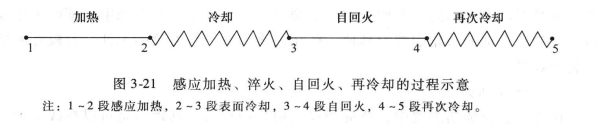

在前蘇聯20世紀初、50年代,開始使用 感應爐 硬化工件,例如曲柄軸頸、齒輪、若干銷和其他汽車零件,該工藝可用於圖3中。 如圖 21-XNUMX 至圖 XNUMX-XNUMX 所示。

在某些自回火工藝中,第 4 至第 5 階段通過再次噴水冷卻,而在大多數自回火中,第 4 至第 5 階段允許工件在空氣中自然冷卻。

自回火工藝的優點是節省了一套回火設備。 以曲軸軸頸淬火為例。 由於在汽車製造廠採用該工藝,生產線上節省了一台功率為100kW、生產面積為30m 2 的回火爐。 此外,它還節省了電力和維護成本。 但是,自回火工藝也有不足之處,因此其應用受到限制。

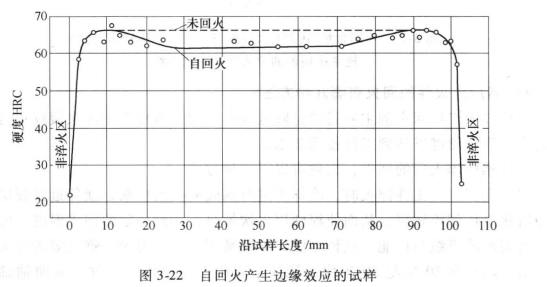

1)自回火工藝只適用於加熱後工件芯部餘熱充足的工件,向硬化層各點的餘熱傳遞應均勻; 否則自回火後工件淬火表面硬度不一致,甚至個別區域不自回火。 例如,汽車飛輪齒圈單次加熱淬火後,需要48-56HRC。 自回火用於達到良好的效果。 齒圈各部分的自回火溫度均勻。 但曲軸軸頸淬火時,中間主軸頸和法蘭側主軸頸出現所謂邊緣效應,即軸頸中段自回火溫度高; 兩側過渡區靠近曲柄。 對金屬加熱,散熱快,自回火溫度低。 因此,整個斷面的中間斷面硬度相對較低,而兩側過渡斷面的硬度相對較高。 這一段是拉應力區,最容易產生淬裂。

邊緣效應如圖 3-22 所示。 試樣中段自回火效果好,兩側效果差,導致硬度相差5HRC左右。 試驗證明,自回火適用於加熱直徑大、熱容量大的工件,即d>m,熱效率高。 不適用於導熱加熱方式和直徑小、芯熱太小的工件。

2)自回火過程的另一個主要優點是它的及時性。 眾所周知, 感應加熱爐 淬火工件一般需要及時回火,防止回火前出現裂紋。 在自回火的生產實踐中證明,由於及時回火,對回火前的凸輪軸凸輪等容易產生裂紋的工件有較好的防止開裂的效果。 ”

2)自回火過程的另一個主要優點是它的及時性。 眾所周知, 感應加熱爐 淬火工件一般需要及時回火,防止回火前出現裂紋。 在自回火的生產實踐中證明,由於及時回火,對回火前的凸輪軸凸輪等容易產生裂紋的工件有較好的防止開裂的效果。 ”

(2)感應加熱爐的回火

在現代感應加熱爐加熱裝置中,感應加熱爐回火的應用日益擴大。 原因是可以在線生產,縮短生產週期,彌補一些自回火無法解決的困難。

感應加熱爐回火簡單,可在線生產,解決了自回火的邊緣效應等缺點,應用於現代生產。 感應加熱爐回火一般有兩種方法:

1)採用原廠淬火加熱電源,原廠感應加熱爐,設備配備降低功率方式 感應加熱爐 回火。 這種方法的優點是調質過程一次裝卸完成,但由於佔用了淬火工位,降低了生產率。

此工藝適用於摩托車曲柄等這些小零件。 半軸掃描淬火後,採用相同感應器淬火工藝的1/5~1/6中頻電壓在掃描感應加熱爐中進行回火。 缺點是原淬火加熱電源在回火低溫條件下使用,其電流頻率必須高於正常頻率。 因此,硬化層的回火完全依賴於熱傳導,其熱效率低。

2)使用另一套合適的低頻電源和電感進行回火,這種方法現在被廣泛使用。 由於感應加熱爐淬火件的回火溫度低於居里點,且大多低於300℃,此時低溫下的電流穿透深度往往是1℃時電流穿透深度的10/800 ℃~1/4。 因此,工件回火所選擇的電流頻率遠低於淬火和加熱時的電流頻率。 習慣上用1000~4000Hz,有的直接用工頻,如缸套、飛輪齒圈等。

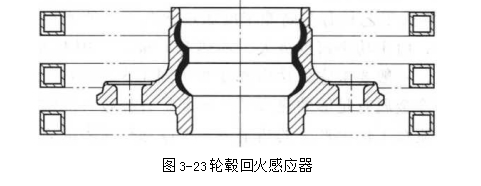

回火電感一般採用多匝,有效環與工件之間的間隙加大,回火部分面積往往大於淬火面積。 輪轂回火傳感器,如圖3.23所示。

半軸採用掃描淬火工藝時,其回火也採用感應加熱爐進行回火。 此時,使用另一個頻率較低的電源,並使用多匝電感進行一次加熱和回火。

3)感應加熱爐回火的優點:

①加熱時間短,生產率高,感應加熱爐低溫回火加熱速度為4~2(H:/s,中高溫回火加熱速度為5~30Y/s,缸套採用工頻回火,3個在一次,220℃回火時間為30~40s。

② 可以獲得穩定和較好的力學性能。