- 12

- Aug

ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਦੇ ਬੁਝੇ ਹੋਏ ਹਿੱਸਿਆਂ ਨੂੰ ਟੈਂਪਰਿੰਗ ਕਰਨ ਦੇ ਕਿਹੜੇ ਤਰੀਕੇ ਹਨ?

ਦੇ ਸ਼ਾਂਤ ਹੋਏ ਹਿੱਸਿਆਂ ਨੂੰ ਬੁਝਾਉਣ ਦੇ ਤਰੀਕੇ ਕੀ ਹਨ ਇੰਡੈਕਸ਼ਨ ਹੀਟਿੰਗ ਭੱਠੀ ?

ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਬੁਝਾਉਣ ਵਾਲੀ ਵਰਕਪੀਸ ਟੈਂਪਰਿੰਗ ਦਾ ਮੁੱਖ ਉਦੇਸ਼ ਬੁਝਾਉਣ ਵਾਲੇ ਤਣਾਅ ਨੂੰ ਘਟਾਉਣਾ ਅਤੇ ਤਰੇੜਾਂ ਨੂੰ ਬੁਝਾਉਣ ਤੋਂ ਬਚਣਾ ਹੈ; ਕਈ ਵਾਰ, ਟੈਂਪਰਿੰਗ ਵਰਕਪੀਸ ਦੀਆਂ ਤਕਨੀਕੀ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਕਠੋਰਤਾ ਨੂੰ ਘਟਾਉਣ ਲਈ ਹੁੰਦੀ ਹੈ।

ਇੱਕ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਵਿੱਚ ਬੁਝਾਉਣ ਤੋਂ ਬਾਅਦ ਇੱਕ ਵਰਕਪੀਸ ਨੂੰ ਗੁੱਸਾ ਕਰਨ ਦੇ ਲਗਭਗ ਤਿੰਨ ਤਰੀਕੇ ਹਨ:

(1) ਜਦੋਂ ਸੈਲਫ-ਟੈਂਪਰਿੰਗ ਵਰਕਪੀਸ ਨੂੰ ਬੁਝਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਕੂਲਿੰਗ ਅੰਤ ਤੱਕ ਨਹੀਂ ਵਧਦੀ ਅਤੇ ਪਹਿਲਾਂ ਤੋਂ ਰੋਕ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਜੋ ਕਠੋਰ ਪਰਤ ਦੇ ਕੋਰ ਦੇ ਨਾਲ ਲੱਗਦੀ ਬਚੀ ਹੋਈ ਗਰਮੀ ਨੂੰ ਕਠੋਰ ਪਰਤ ਵਿੱਚ ਤਬਦੀਲ ਕਰ ਦਿੱਤਾ ਜਾਵੇ, ਤਾਂ ਜੋ ਕਠੋਰ ਪਰਤ ਇੱਕ ਨਿਸ਼ਚਿਤ ਟੈਂਪਰਿੰਗ ਤਾਪਮਾਨ ਤੱਕ ਪਹੁੰਚਣ ਲਈ ਪਰਤ ਨੂੰ ਦੁਬਾਰਾ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਕਠੋਰ ਪਰਤ ਨੂੰ ਲੋੜੀਂਦਾ ਢਾਂਚਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਪ੍ਰਾਪਤ ਕਰੋ. ਇਸ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਸ਼ੁਰੂਆਤੀ ਦਿਨਾਂ ਵਿੱਚ ਟੂਲ ਛਾਲਿਆਂ ਅਤੇ ਸਟੀਲ ਦੀਆਂ ਰੇਲਾਂ ਨੂੰ ਬੁਝਾਉਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਸੀ।

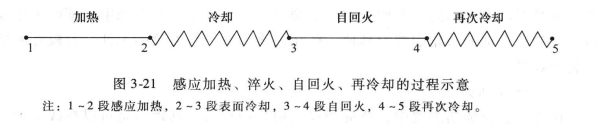

ਸਾਬਕਾ ਸੋਵੀਅਤ ਯੂਨੀਅਨ ਵਿੱਚ 20 ਸਦੀ ਦੇ ਸ਼ੁਰੂ ਵਿੱਚ, 50 ਸਾਲ, ਵਰਤਿਆ ਜਾਣ ਲੱਗਾ ਉਦਯੋਗ ਭੱਠੀ ਕਠੋਰ ਵਰਕਪੀਸ, ਜਿਵੇਂ ਕਿ ਕ੍ਰੈਂਕ ਜਰਨਲ, ਇੱਕ ਗੇਅਰ, ਕਈ ਪਿੰਨ ਅਤੇ ਹੋਰ ਆਟੋ ਪਾਰਟਸ, ਪ੍ਰਕਿਰਿਆ ਨੂੰ FIG ਵਿੱਚ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ। 3-21 ਨੂੰ FIG.

ਕੁਝ ਸਵੈ-ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ, ਪੜਾਅ 4 ਤੋਂ 5 ਨੂੰ ਦੁਬਾਰਾ ਪਾਣੀ ਦਾ ਛਿੜਕਾਅ ਕਰਕੇ ਠੰਡਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਜ਼ਿਆਦਾਤਰ ਸਵੈ-ਟੈਂਪਰਿੰਗ ਵਿੱਚ, ਪੜਾਅ 4 ਤੋਂ 5 ਵਰਕਪੀਸ ਨੂੰ ਹਵਾ ਵਿੱਚ ਕੁਦਰਤੀ ਤੌਰ ‘ਤੇ ਠੰਡਾ ਹੋਣ ਦਿੰਦੇ ਹਨ।

ਸਵੈ-ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਫਾਇਦਾ ਇਹ ਹੈ ਕਿ ਇਹ ਟੈਂਪਰਿੰਗ ਉਪਕਰਣਾਂ ਦੇ ਇੱਕ ਸਮੂਹ ਨੂੰ ਬਚਾਉਂਦਾ ਹੈ। ਕ੍ਰੈਂਕਸ਼ਾਫਟ ਜਰਨਲ ਕੁੰਜਿੰਗ ਨੂੰ ਇੱਕ ਉਦਾਹਰਣ ਵਜੋਂ ਲਓ। ਇੱਕ ਆਟੋਮੋਬਾਈਲ ਨਿਰਮਾਣ ਪਲਾਂਟ ਵਿੱਚ ਇਸ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਅਪਣਾਉਣ ਦੇ ਕਾਰਨ, 100kW ਦੀ ਸ਼ਕਤੀ ਵਾਲੀ ਇੱਕ ਟੈਂਪਰਿੰਗ ਭੱਠੀ ਅਤੇ 30m 2 ਦੇ ਉਤਪਾਦਨ ਖੇਤਰ ਨੂੰ ਉਤਪਾਦਨ ਲਾਈਨ ‘ਤੇ ਬਚਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਇਹ ਬਿਜਲੀ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਦੇ ਖਰਚਿਆਂ ਨੂੰ ਬਚਾਉਂਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਸਵੈ-ਤੰਗ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵੀ ਕਮੀਆਂ ਹਨ, ਇਸਲਈ ਇਸਦਾ ਉਪਯੋਗ ਸੀਮਤ ਹੈ।

1) ਸਵੈ-ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਹੀਟਿੰਗ ਤੋਂ ਬਾਅਦ ਵਰਕਪੀਸ ਦੇ ਕੋਰ ਵਿੱਚ ਲੋੜੀਂਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਵਾਲੀ ਗਰਮੀ ਵਾਲੇ ਵਰਕਪੀਸ ਲਈ ਹੀ ਢੁਕਵੀਂ ਹੈ, ਅਤੇ ਕਠੋਰ ਪਰਤ ਦੇ ਸਾਰੇ ਬਿੰਦੂਆਂ ਵਿੱਚ ਬਕਾਇਆ ਤਾਪ ਟ੍ਰਾਂਸਫਰ ਇਕਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ; ਨਹੀਂ ਤਾਂ, ਵਰਕਪੀਸ ਦੀ ਬੁਝਾਈ ਹੋਈ ਸਤਹ ਦੀ ਕਠੋਰਤਾ ਸਵੈ-ਸੰਜੀਦਗੀ ਦੇ ਬਾਅਦ ਅਸੰਗਤ ਹੈ, ਅਤੇ ਇੱਥੋਂ ਤੱਕ ਕਿ ਵਿਅਕਤੀਗਤ ਖੇਤਰ ਵੀ ਸਵੈ-ਗੁੱਸੇ ਵਾਲੇ ਨਹੀਂ ਹਨ। ਉਦਾਹਰਨ ਲਈ, ਇੱਕ ਆਟੋਮੋਬਾਈਲ ਫਲਾਈਵ੍ਹੀਲ ਰਿੰਗ ਗੇਅਰ ਨੂੰ ਇੱਕ ਸਿੰਗਲ ਹੀਟਿੰਗ ਅਤੇ ਬੁਝਾਉਣ ਤੋਂ ਬਾਅਦ, 48-56HRC ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਚੰਗੇ ਨਤੀਜੇ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸਵੈ-ਗੁੱਸੇ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਗੇਅਰ ਰਿੰਗ ਦੇ ਹਰੇਕ ਹਿੱਸੇ ਦਾ ਸਵੈ-ਤਪਸ਼ ਦਾ ਤਾਪਮਾਨ ਇਕਸਾਰ ਹੁੰਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਜਦੋਂ ਕ੍ਰੈਂਕਸ਼ਾਫਟ ਜਰਨਲ ਨੂੰ ਬੁਝਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਅਖੌਤੀ ਕਿਨਾਰੇ ਦਾ ਪ੍ਰਭਾਵ ਮੱਧ ਮੁੱਖ ਜਰਨਲ ਅਤੇ ਫਲੈਂਜ ਸਾਈਡ ‘ਤੇ ਮੁੱਖ ਜਰਨਲ’ ਤੇ ਦਿਖਾਈ ਦਿੰਦਾ ਹੈ, ਯਾਨੀ ਜਰਨਲ ਦੇ ਮੱਧ ਭਾਗ ਦਾ ਸਵੈ-ਸੰਬੰਧੀ ਤਾਪਮਾਨ ਉੱਚਾ ਹੁੰਦਾ ਹੈ; ਅਤੇ ਦੋਹਾਂ ਪਾਸਿਆਂ ਦਾ ਪਰਿਵਰਤਨ ਖੇਤਰ ਕ੍ਰੈਂਕ ਦੇ ਨੇੜੇ ਹੈ। ਇਹ ਧਾਤ ਨੂੰ ਗਰਮ ਕਰਦਾ ਹੈ ਅਤੇ ਗਰਮੀ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਖਤਮ ਕਰਦਾ ਹੈ, ਅਤੇ ਸਵੈ-ਤਪਸ਼ ਦਾ ਤਾਪਮਾਨ ਘੱਟ ਹੁੰਦਾ ਹੈ। ਇਸ ਲਈ, ਪੂਰੇ ਸੈਕਸ਼ਨ ਦੇ ਮੱਧ ਭਾਗ ਦੀ ਕਠੋਰਤਾ ਮੁਕਾਬਲਤਨ ਘੱਟ ਹੈ, ਜਦੋਂ ਕਿ ਦੋਵਾਂ ਪਾਸਿਆਂ ਦੇ ਪਰਿਵਰਤਨ ਭਾਗਾਂ ਦੀ ਕਠੋਰਤਾ ਮੁਕਾਬਲਤਨ ਵੱਧ ਹੈ। ਇਹ ਭਾਗ ਤਣਾਅ ਵਾਲਾ ਤਣਾਅ ਜ਼ੋਨ ਹੈ ਅਤੇ ਦਰਾੜਾਂ ਨੂੰ ਬੁਝਾਉਣ ਲਈ ਸਭ ਤੋਂ ਵੱਧ ਖ਼ਤਰਾ ਹੈ।

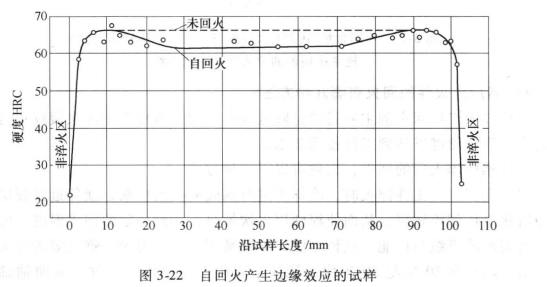

ਕਿਨਾਰੇ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਚਿੱਤਰ 3-22 ਵਿੱਚ ਦਰਸਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। ਨਮੂਨੇ ਦੇ ਮੱਧ ਭਾਗ ਵਿੱਚ ਸਵੈ-ਤੰਗ ਕਰਨ ਦਾ ਪ੍ਰਭਾਵ ਚੰਗਾ ਹੈ, ਅਤੇ ਦੋਵਾਂ ਪਾਸਿਆਂ ਦਾ ਪ੍ਰਭਾਵ ਮਾੜਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਲਗਭਗ 5HRC ਦਾ ਕਠੋਰਤਾ ਅੰਤਰ ਹੈ। ਟੈਸਟਾਂ ਨੇ ਸਾਬਤ ਕੀਤਾ ਹੈ ਕਿ ਸਵੈ-ਟੈਂਪਰਿੰਗ ਵੱਡੇ ਵਿਆਸ ਅਤੇ ਵੱਡੀ ਤਾਪ ਸਮਰੱਥਾ, ਯਾਨੀ d>m, ਉੱਚ ਥਰਮਲ ਕੁਸ਼ਲਤਾ ਵਾਲੇ ਵਰਕਪੀਸ ਨੂੰ ਗਰਮ ਕਰਨ ਲਈ ਢੁਕਵੀਂ ਹੈ। ਇਹ ਤਾਪ ਸੰਚਾਲਨ ਹੀਟਿੰਗ ਵਿਧੀਆਂ ਅਤੇ ਛੋਟੇ ਵਿਆਸ ਅਤੇ ਬਹੁਤ ਛੋਟੀ ਕੋਰ ਗਰਮੀ ਵਾਲੇ ਵਰਕਪੀਸ ਲਈ ਢੁਕਵਾਂ ਨਹੀਂ ਹੈ।

2) ਸਵੈ-ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇੱਕ ਹੋਰ ਵੱਡਾ ਫਾਇਦਾ ਇਸਦਾ ਸਮਾਂਬੱਧਤਾ ਹੈ। ਜਿਵੇਂ ਕਿ ਅਸੀਂ ਸਾਰੇ ਜਾਣਦੇ ਹਾਂ, ਇੰਡੈਕਸ਼ਨ ਹੀਟਿੰਗ ਭੱਠੀ ਵਰਕਪੀਸ ਨੂੰ ਬੁਝਾਉਣ ਲਈ ਆਮ ਤੌਰ ‘ਤੇ ਟੈਂਪਰਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਚੀਰ ਨੂੰ ਰੋਕਣ ਲਈ ਸਮੇਂ ਸਿਰ ਟੈਂਪਰਿੰਗ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਸਵੈ-ਟੈਂਪਰਿੰਗ ਦੇ ਉਤਪਾਦਨ ਅਭਿਆਸ ਵਿੱਚ, ਇਹ ਸਾਬਤ ਹੁੰਦਾ ਹੈ ਕਿ ਸਮੇਂ ਸਿਰ ਟੈਂਪਰਿੰਗ ਦੇ ਕਾਰਨ, ਇਹ ਕੈਮਸ਼ਾਫਟ ਦੇ ਕੈਮ ਅਤੇ ਹੋਰ ਵਰਕਪੀਸ ਦੇ ਕ੍ਰੈਕਿੰਗ ਨੂੰ ਰੋਕਣ ਲਈ ਇੱਕ ਬਿਹਤਰ ਪ੍ਰਭਾਵ ਪਾਉਂਦਾ ਹੈ ਜੋ ਟੈਂਪਰਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਚੀਰ ਦੇ ਸ਼ਿਕਾਰ ਹੁੰਦੇ ਹਨ। “

2) ਸਵੈ-ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇੱਕ ਹੋਰ ਵੱਡਾ ਫਾਇਦਾ ਇਸਦਾ ਸਮਾਂਬੱਧਤਾ ਹੈ। ਜਿਵੇਂ ਕਿ ਅਸੀਂ ਸਾਰੇ ਜਾਣਦੇ ਹਾਂ, ਇੰਡੈਕਸ਼ਨ ਹੀਟਿੰਗ ਭੱਠੀ ਵਰਕਪੀਸ ਨੂੰ ਬੁਝਾਉਣ ਲਈ ਆਮ ਤੌਰ ‘ਤੇ ਟੈਂਪਰਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਚੀਰ ਨੂੰ ਰੋਕਣ ਲਈ ਸਮੇਂ ਸਿਰ ਟੈਂਪਰਿੰਗ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਸਵੈ-ਟੈਂਪਰਿੰਗ ਦੇ ਉਤਪਾਦਨ ਅਭਿਆਸ ਵਿੱਚ, ਇਹ ਸਾਬਤ ਹੁੰਦਾ ਹੈ ਕਿ ਸਮੇਂ ਸਿਰ ਟੈਂਪਰਿੰਗ ਦੇ ਕਾਰਨ, ਇਹ ਕੈਮਸ਼ਾਫਟ ਦੇ ਕੈਮ ਅਤੇ ਹੋਰ ਵਰਕਪੀਸ ਦੇ ਕ੍ਰੈਕਿੰਗ ਨੂੰ ਰੋਕਣ ਲਈ ਇੱਕ ਬਿਹਤਰ ਪ੍ਰਭਾਵ ਪਾਉਂਦਾ ਹੈ ਜੋ ਟੈਂਪਰਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਚੀਰ ਦੇ ਸ਼ਿਕਾਰ ਹੁੰਦੇ ਹਨ। “

(2) ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਦਾ ਟੈਂਪਰਿੰਗ

ਆਧੁਨਿਕ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਹੀਟਿੰਗ ਡਿਵਾਈਸਾਂ ਵਿੱਚ, ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਟੈਂਪਰਿੰਗ ਦੀ ਵਰਤੋਂ ਦਿਨ ਪ੍ਰਤੀ ਦਿਨ ਵਧ ਰਹੀ ਹੈ। ਕਾਰਨ ਇਹ ਹੈ ਕਿ ਇਹ ਔਨਲਾਈਨ ਪੈਦਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਉਤਪਾਦਨ ਦੇ ਚੱਕਰ ਨੂੰ ਛੋਟਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਕੁਝ ਮੁਸ਼ਕਲਾਂ ਨੂੰ ਪੂਰਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਸਵੈ-ਸੰਵਾਦ ਦੁਆਰਾ ਹੱਲ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ।

ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਟੈਂਪਰਿੰਗ ਸਧਾਰਨ ਹੈ, ਆਨ-ਲਾਈਨ ਤਿਆਰ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਅਤੇ ਸਵੈ-ਟੈਂਪਰਿੰਗ ਦੇ ਨੁਕਸਾਨਾਂ ਨੂੰ ਹੱਲ ਕਰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਕਿਨਾਰੇ ਦੇ ਪ੍ਰਭਾਵ, ਅਤੇ ਆਧੁਨਿਕ ਉਤਪਾਦਨ ਵਿੱਚ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਆਮ ਤੌਰ ‘ਤੇ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਨੂੰ ਸ਼ਾਂਤ ਕਰਨ ਦੇ ਦੋ ਤਰੀਕੇ ਹਨ:

1) ਅਸਲ ਬੁਝਾਉਣ ਵਾਲੀ ਹੀਟਿੰਗ ਪਾਵਰ ਸਪਲਾਈ, ਅਸਲ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ, ਡਿਵਾਈਸ ਪਾਵਰ ਨੂੰ ਘਟਾਉਣ ਦੇ ਤਰੀਕੇ ਨਾਲ ਲੈਸ ਹੈ ਇੰਡੈਕਸ਼ਨ ਹੀਟਿੰਗ ਭੱਠੀ ਗੁੱਸਾ ਇਸ ਵਿਧੀ ਦਾ ਫਾਇਦਾ ਇਹ ਹੈ ਕਿ ਬੁਝਾਉਣ ਅਤੇ ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਇੱਕ ਲੋਡਿੰਗ ਅਤੇ ਅਨਲੋਡਿੰਗ ਵਿੱਚ ਪੂਰੀ ਹੋ ਜਾਂਦੀ ਹੈ, ਪਰ ਕਿਉਂਕਿ ਬੁਝਾਉਣ ਵਾਲੇ ਸਟੇਸ਼ਨ ‘ਤੇ ਕਬਜ਼ਾ ਹੈ, ਉਤਪਾਦਕਤਾ ਘੱਟ ਜਾਂਦੀ ਹੈ।

ਇਹ ਪ੍ਰਕਿਰਿਆ ਇਹਨਾਂ ਛੋਟੇ ਹਿੱਸਿਆਂ ਜਿਵੇਂ ਕਿ ਮੋਟਰਸਾਈਕਲ ਕ੍ਰੈਂਕਾਂ ‘ਤੇ ਲਾਗੂ ਹੁੰਦੀ ਹੈ। ਅੱਧੇ-ਧੁਰੇ ਦੇ ਸਕੈਨਿੰਗ ਸਖ਼ਤ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਉਸੇ ਇੰਡਕਟਰ ਨਾਲ ਬੁਝਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਵਿਚਕਾਰਲੀ ਬਾਰੰਬਾਰਤਾ ਵੋਲਟੇਜ ਦਾ 1/5 ਤੋਂ 1/6 ਇੱਕ ਸਕੈਨਿੰਗ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਵਿੱਚ ਟੈਂਪਰਿੰਗ ਲਈ ਵਰਤਿਆ ਗਿਆ ਸੀ। ਨੁਕਸਾਨ ਇਹ ਹੈ ਕਿ ਅਸਲ ਬੁਝਾਉਣ ਵਾਲੀ ਹੀਟਿੰਗ ਪਾਵਰ ਸਪਲਾਈ ਦੀ ਵਰਤੋਂ ਘੱਟ ਤਾਪਮਾਨ ਦੀ ਸਥਿਤੀ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਇਸਦੀ ਮੌਜੂਦਾ ਬਾਰੰਬਾਰਤਾ ਆਮ ਬਾਰੰਬਾਰਤਾ ਤੋਂ ਵੱਧ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਇਸ ਲਈ, ਕਠੋਰ ਪਰਤ ਦਾ ਤਪਸ਼ ਪੂਰੀ ਤਰ੍ਹਾਂ ਗਰਮੀ ਦੇ ਸੰਚਾਲਨ ‘ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ, ਅਤੇ ਇਸਦੀ ਥਰਮਲ ਕੁਸ਼ਲਤਾ ਘੱਟ ਹੈ।

2) ਟੈਂਪਰਿੰਗ ਲਈ ਢੁਕਵੀਂ ਘੱਟ ਬਾਰੰਬਾਰਤਾ ਵਾਲੀ ਪਾਵਰ ਸਪਲਾਈ ਅਤੇ ਇੰਡਕਟਰ ਦਾ ਇੱਕ ਹੋਰ ਸੈੱਟ ਵਰਤੋ, ਅਤੇ ਇਹ ਵਿਧੀ ਹੁਣ ਵਿਆਪਕ ਤੌਰ ‘ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਕਿਉਂਕਿ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਬੁਝਾਉਣ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦਾ ਟੈਂਪਰਿੰਗ ਤਾਪਮਾਨ ਕਿਊਰੀ ਪੁਆਇੰਟ ਤੋਂ ਘੱਟ ਹੈ, ਅਤੇ ਉਹਨਾਂ ਵਿੱਚੋਂ ਜ਼ਿਆਦਾਤਰ 300 ℃ ਤੋਂ ਘੱਟ ਹਨ, ਇਸ ਸਮੇਂ, ਘੱਟ ਤਾਪਮਾਨ ‘ਤੇ ਮੌਜੂਦਾ ਪ੍ਰਵੇਸ਼ ਡੂੰਘਾਈ ਅਕਸਰ 1 ‘ਤੇ ਮੌਜੂਦਾ ਪ੍ਰਵੇਸ਼ ਡੂੰਘਾਈ ਦਾ 10/800 ਹੈ। ℃ ~ 1/4 . ਇਸ ਲਈ, ਵਰਕਪੀਸ ਨੂੰ ਟੈਂਪਰ ਕਰਨ ਲਈ ਚੁਣੀ ਗਈ ਮੌਜੂਦਾ ਬਾਰੰਬਾਰਤਾ ਬੁਝਾਉਣ ਅਤੇ ਹੀਟਿੰਗ ਦੌਰਾਨ ਮੌਜੂਦਾ ਬਾਰੰਬਾਰਤਾ ਨਾਲੋਂ ਬਹੁਤ ਘੱਟ ਹੈ। 1000 ~ 4000Hz ਦੀ ਵਰਤੋਂ ਕਰਨ ਦਾ ਰਿਵਾਜ ਹੈ, ਅਤੇ ਕੁਝ ਸਿੱਧੇ ਤੌਰ ‘ਤੇ ਪਾਵਰ ਫ੍ਰੀਕੁਐਂਸੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਸਿਲੰਡਰ ਲਾਈਨਰ ਅਤੇ ਫਲਾਈਵ੍ਹੀਲ ਰਿੰਗ ਗੇਅਰਸ।

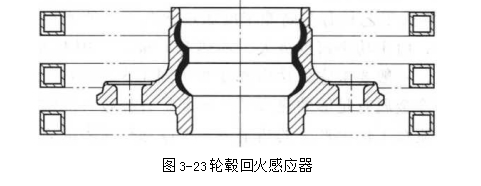

ਟੈਂਪਰਿੰਗ ਇੰਡਕਟਰ ਆਮ ਤੌਰ ‘ਤੇ ਕਈ ਮੋੜਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਪ੍ਰਭਾਵੀ ਰਿੰਗ ਅਤੇ ਵਰਕਪੀਸ ਵਿਚਕਾਰ ਪਾੜਾ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਟੈਂਪਰਡ ਹਿੱਸੇ ਦਾ ਖੇਤਰਫਲ ਅਕਸਰ ਬੁਝੇ ਹੋਏ ਖੇਤਰ ਨਾਲੋਂ ਵੱਡਾ ਹੁੰਦਾ ਹੈ। ਹੱਬ ਟੈਂਪਰਿੰਗ ਸੈਂਸਰ, ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 3.23 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ।

ਜਦੋਂ ਅਰਧ-ਸ਼ਾਫਟ ਸਕੈਨਿੰਗ ਬੁਝਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਅਪਣਾ ਲੈਂਦਾ ਹੈ, ਤਾਂ ਇਸਦੀ ਟੈਂਪਰਿੰਗ ਨੂੰ ਵੀ ਇੱਕ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਦੁਆਰਾ ਟੈਂਪਰਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਸ ਸਮੇਂ, ਇੱਕ ਹੋਰ ਘੱਟ ਬਾਰੰਬਾਰਤਾ ਵਾਲੇ ਪਾਵਰ ਸਰੋਤ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਇੱਕ ਵਾਰ ਹੀਟਿੰਗ ਅਤੇ ਟੈਂਪਰਿੰਗ ਲਈ ਇੱਕ ਮਲਟੀ-ਟਰਨ ਇੰਡਕਟਰ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

3) ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਟੈਂਪਰਿੰਗ ਦੇ ਫਾਇਦੇ:

① ਘੱਟ ਹੀਟਿੰਗ ਸਮਾਂ, ਉੱਚ ਉਤਪਾਦਕਤਾ, ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਫਰਨੇਸ ਘੱਟ ਤਾਪਮਾਨ ਟੈਂਪਰਿੰਗ ਹੀਟਿੰਗ ਰੇਟ 4~2 ਹੈ (H : /s, ਮੱਧਮ ਅਤੇ ਉੱਚ ਤਾਪਮਾਨ ਟੈਂਪਰਿੰਗ ਹੀਟਿੰਗ ਰੇਟ 5~30Y/s, ਸਿਲੰਡਰ ਲਾਈਨਰ ਪਾਵਰ ਫ੍ਰੀਕੁਐਂਸੀ ਟੈਂਪਰਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, 3 ਟੁਕੜੇ ਇੱਕ ਸਮਾਂ, 220 ℃ ਟੈਂਪਰਿੰਗ ਟਾਈਮ 30 ~ 40s ਹੈ।

② ਸਥਿਰ ਅਤੇ ਬਿਹਤਰ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਪ੍ਰਾਪਤ ਕੀਤੀਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ।