- 12

- Aug

¿Cuáles son los métodos para templar las piezas templadas del horno de calentamiento por inducción?

¿Cuáles son los métodos para templar partes templadas de horno de calentamiento por inducción ?

El objetivo principal del templado de la pieza de trabajo de templado del horno de calentamiento por inducción es reducir la tensión de templado y evitar las grietas de templado; a veces, el templado consiste en reducir la dureza para cumplir con los requisitos técnicos de la pieza de trabajo.

Hay aproximadamente tres formas de templar una pieza de trabajo después de enfriarla en un horno de calentamiento por inducción:

(1) Cuando se enfría la pieza de trabajo de autotemplado, el enfriamiento no continúa hasta el final y se interrumpe por adelantado, de modo que el calor residual adyacente al núcleo de la capa endurecida se transfiere a la capa endurecida, de modo que el endurecido La capa se vuelve a calentar para alcanzar una determinada temperatura de revenido. Haga que la capa endurecida obtenga la estructura y el rendimiento requeridos. Este método se utilizó para el enfriamiento de cinceles de herramientas y rieles de acero en los primeros días.

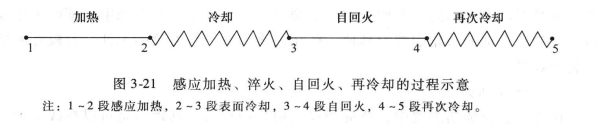

En la antigua Unión Soviética a principios del siglo 20, 50 años, comenzó a usarse horno de inducción piezas de trabajo endurecidas, tales como un muñón de manivela, un engranaje, una serie de pasadores y otras piezas de automóviles, el proceso puede usarse en la FIG. 3-21 a la fig.

En algunos procesos de autotemplado, las etapas 4 a 5 se enfrían rociando agua nuevamente, mientras que en la mayoría de los procesos de autotemplado, las etapas 4 a 5 permiten que la pieza de trabajo se enfríe naturalmente en el aire.

La ventaja del proceso de templado automático es que ahorra un conjunto de equipos de templado. Tome el enfriamiento del muñón del cigüeñal como ejemplo. Debido a la adopción de este proceso en una planta de fabricación de automóviles, se ahorra en la línea de producción un horno templado con una potencia de 100kW y un área de producción de 30m 2 . Además, ahorra costes de electricidad y mantenimiento. Sin embargo, el proceso de autotemplado también presenta deficiencias, por lo que su aplicación es limitada.

1 ) El proceso de autotemplado solo es adecuado para piezas con suficiente calor residual en el núcleo de la pieza después del calentamiento, y la transferencia de calor residual a todos los puntos de la capa endurecida debe ser uniforme; de lo contrario, la dureza de la superficie templada de la pieza de trabajo es inconsistente después del autotemplado, e incluso las áreas individuales no se autotemplan. Por ejemplo, después de un solo calentamiento y templado de la corona del volante de un automóvil, se requieren 48-56HRC. El autotemplado se utiliza para lograr buenos resultados. La temperatura de autotemplado de cada parte de la corona dentada es uniforme. Sin embargo, cuando se apaga el muñón del cigüeñal, aparece el llamado efecto de borde en el muñón principal central y el muñón principal en el lado de la brida, es decir, la temperatura de autotemplado de la sección media del muñón es alta; y el área de transición en ambos lados está cerca de la manivela. Calienta el metal y disipa el calor rápidamente, y la temperatura de autotemplado es baja. Por lo tanto, la dureza de la sección central de toda la sección es relativamente baja, mientras que la dureza de las secciones de transición en ambos lados es relativamente alta. Esta sección es la zona de tensión de tracción y es la más propensa a apagar las grietas.

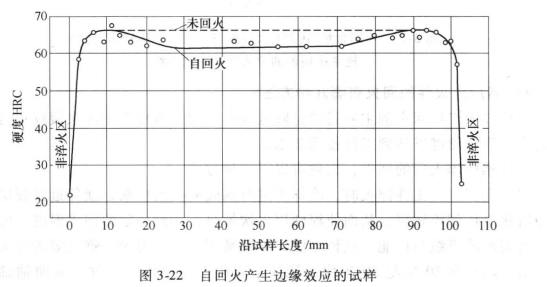

El efecto de borde se puede ilustrar en la Figura 3-22. El efecto de autotemplado en la sección central de la muestra es bueno y el efecto en ambos lados es pobre, lo que da como resultado una diferencia de dureza de alrededor de 5HRC. Las pruebas han demostrado que el autotemplado es adecuado para calentar piezas de gran diámetro y gran capacidad calorífica, es decir, d>m, con alta eficiencia térmica. No es adecuado para métodos de calentamiento por conducción de calor y piezas de trabajo con diámetro pequeño y calor de núcleo demasiado pequeño.

2 ) Otra gran ventaja del proceso de autotemplado es su puntualidad. Como todos sabemos, horno de calentamiento por inducción el templado de piezas de trabajo generalmente requiere un revenido oportuno para evitar grietas antes del revenido. En la práctica de producción de autotemplado, se ha demostrado que debido al templado oportuno, tiene un mejor efecto para prevenir el agrietamiento de la leva del árbol de levas y otras piezas de trabajo que son propensas a agrietarse antes del templado. ”

2 ) Otra gran ventaja del proceso de autotemplado es su puntualidad. Como todos sabemos, horno de calentamiento por inducción el templado de piezas de trabajo generalmente requiere un revenido oportuno para evitar grietas antes del revenido. En la práctica de producción de autotemplado, se ha demostrado que debido al templado oportuno, tiene un mejor efecto para prevenir el agrietamiento de la leva del árbol de levas y otras piezas de trabajo que son propensas a agrietarse antes del templado. ”

(2) templado del horno de calentamiento por inducción

En los dispositivos modernos de calentamiento por horno de calentamiento por inducción, la aplicación del templado del horno de calentamiento por inducción se expande día a día. La razón es que se puede producir en línea, acortar el ciclo de producción y compensar algunas dificultades que no se pueden resolver con el autotemplado.

El templado del horno de calentamiento por inducción es simple, se puede producir en línea y resuelve las desventajas del autotemplado, como el efecto de borde, y se utiliza en la producción moderna. En general, hay dos formas de templar un horno de calentamiento por inducción:

1) utilizando la fuente de alimentación de calentamiento de enfriamiento original, el horno de calentamiento por inducción original, el dispositivo está equipado con una forma de reducir la potencia horno de calentamiento por inducción templado La ventaja de este método es que el proceso de templado y revenido se completa en una sola carga y descarga, pero debido a que la estación de templado está ocupada, la productividad se reduce.

Este proceso se aplica a estas piezas pequeñas como las bielas de las motocicletas. Después del endurecimiento por exploración de medio eje, se usó 1/5 a 1/6 del voltaje de frecuencia intermedia del proceso de enfriamiento con el mismo inductor para templar en un horno de calentamiento por inducción de exploración. La desventaja es que la fuente de alimentación de calentamiento de extinción original se usa en condiciones de baja temperatura de templado, y su frecuencia actual debe ser más alta que la frecuencia normal. Por lo tanto, el revenido de la capa endurecida depende completamente de la conducción de calor y su eficiencia térmica es baja.

2) Use otro conjunto de fuente de alimentación e inductor de baja frecuencia adecuados para el templado, y este método se usa ampliamente ahora. Debido a que la temperatura de revenido de las piezas templadas del horno de calentamiento por inducción es inferior al punto de Curie, y la mayoría de ellas son inferiores a 300 ℃, en este momento, la profundidad de penetración actual a baja temperatura suele ser 1/10 de la profundidad de penetración actual a 800 ℃ ~ 1/4 . Por lo tanto, la frecuencia actual seleccionada para templar la pieza de trabajo es mucho más baja que la frecuencia actual durante el templado y el calentamiento. Es costumbre usar 1000 ~ 4000 Hz, y algunos usan directamente la frecuencia de potencia, como las camisas de los cilindros y las coronas dentadas del volante.

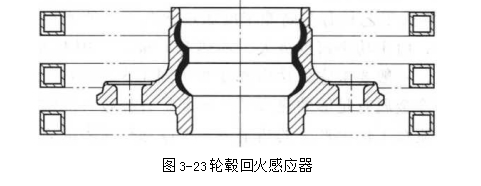

Los inductores de templado generalmente usan múltiples vueltas, el espacio entre el anillo efectivo y la pieza de trabajo se amplía y el área de la parte templada suele ser más grande que el área apagada. Sensor de templado del cubo, como se muestra en la Figura 3.23.

Cuando el semieje adopta el proceso de enfriamiento por escaneo, su templado también es templado por un horno de calentamiento por inducción. En este momento, se usa otra fuente de alimentación de frecuencia más baja y se usa un inductor de múltiples vueltas para calentar y templar una vez.

3 ) Ventajas del templado en horno de calentamiento por inducción:

① Tiempo de calentamiento corto, alta productividad, la tasa de calentamiento de templado a baja temperatura del horno de calentamiento por inducción es de 4~2 (H : /s, la tasa de calentamiento de templado a temperatura media y alta es de 5~30Y/s, la camisa del cilindro utiliza templado de frecuencia de potencia, 3 piezas a la vez una vez, 220 ℃ El tiempo de templado es de 30 ~ 40 s.

② Se pueden obtener propiedades mecánicas estables y mejores.