- 12

- Aug

유도 가열로의 담금질 부분을 템퍼링하는 방법은 무엇입니까?

담금질 된 부분을 템퍼링하는 방법은 무엇입니까? 유도 가열로 ?

유도 가열로 담금질 공작물 템퍼링의 주요 목적은 담금질 응력을 줄이고 담금질 균열을 피하는 것입니다. 때로는 템퍼링은 공작물의 기술적 요구 사항을 충족시키기 위해 경도를 줄이는 것입니다.

유도 가열로에서 담금질 후 공작물을 템퍼링하는 방법에는 대략 세 가지가 있습니다.

(1) 자기 템퍼링 가공물을 담금질 할 때 냉각이 끝까지 진행되지 않고 미리 중단되어 경화층의 코어에 인접한 잔류 열이 경화층으로 전달되어 경화 층이 특정 템퍼링 온도에 도달하기 위해 다시 가열됩니다. 경화된 레이어가 필요한 구조와 성능을 얻도록 합니다. 이 방법은 초기에 공구 끌과 강철 레일의 담금질에 사용되었습니다.

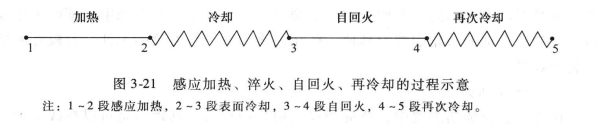

구소련에서는 20세기 초, 50년, 사용되기 시작했다 유도로 크랭크 저널, 기어, 다수의 핀 및 기타 자동차 부품과 같은 경화된 공작물에 대한 공정은 도 3에서 사용될 수 있다. 도 21-XNUMX 내지 도.

일부 자가 템퍼링 공정에서는 4~5단계에서 물을 다시 분사하여 냉각되지만 대부분의 자가 템퍼링에서는 4~5단계에서 공작물이 공기 중에서 자연적으로 냉각됩니다.

자체 템퍼링 프로세스의 장점은 템퍼링 장비 세트를 절약할 수 있다는 것입니다. 크랭크 샤프트 저널 퀜칭을 예로 들어 보겠습니다. 자동차 제조 공장에서 이 공정을 채택함으로써 100kW의 출력과 30m2의 생산 면적을 가진 템퍼링로가 생산 라인에서 절약됩니다. 또한 전기 및 유지 보수 비용을 절약할 수 있습니다. 그러나 self-tempering 과정도 단점이 있어 적용에 한계가 있다.

1) 자기 템퍼링 공정은 가열 후 공작물의 코어에 충분한 잔류 열이있는 공작물에만 적합하며 경화 층의 모든 지점으로의 잔류 열 전달이 균일해야합니다. 그렇지 않으면 자체 템퍼링 후 공작물의 담금질 표면 경도가 일정하지 않으며 개별 영역조차도 자체 템퍼링되지 않습니다. 예를 들어, 자동차 플라이휠 링 기어의 단일 가열 및 담금질 후 48-56HRC가 필요합니다. 자체 템퍼링은 좋은 결과를 얻기 위해 사용됩니다. 기어 링의 각 부분의 자기 템퍼링 온도는 균일합니다. 그러나 크랭크 샤프트 저널이 담금질되면 플랜지 측면의 중간 메인 저널과 메인 저널에 소위 에지 효과가 나타납니다. 즉, 저널 중간 섹션의 자체 템퍼링 온도가 높습니다. 양쪽의 전환 영역은 크랭크에 가깝습니다. 금속을 가열하여 빠르게 열을 발산시키며, 자기 템퍼링 온도가 낮다. 따라서 전체 단면의 중간 부분의 경도는 상대적으로 낮고 양쪽의 천이 부분의 경도는 상대적으로 높습니다. 이 섹션은 인장 응력 영역이며 담금질 균열에 가장 취약합니다.

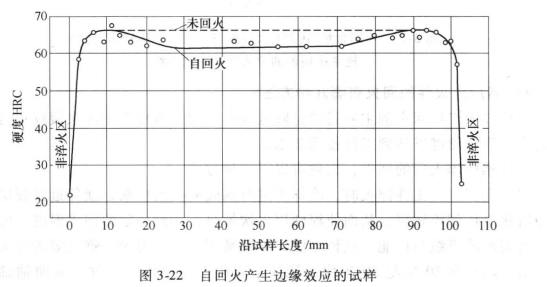

에지 효과는 그림 3-22에서 설명할 수 있습니다. 샘플의 중간 부분의 자체 템퍼링 효과는 양호하고 양면의 효과는 좋지 않아 약 5HRC의 경도 차이가 발생합니다. 자체 템퍼링은 직경이 크고 열용량이 큰, 즉 d>m이 높은 열효율로 공작물을 가열하는 데 적합하다는 것이 테스트를 통해 입증되었습니다. 열전도 가열 방식 및 직경이 작고 코어 열이 너무 작은 공작물에는 적합하지 않습니다.

2) 셀프 템퍼링 프로세스의 또 다른 주요 이점은 적시성입니다. 우리 모두 알고 있듯이, 유도 가열로 담금질 공작물은 일반적으로 템퍼링 전에 균열을 방지하기 위해 시기 적절한 템퍼링이 필요합니다. 자체 템퍼링의 생산 관행에서 적시 템퍼링으로 인해 템퍼링 전에 균열이 발생하기 쉬운 캠축 및 기타 공작물의 캠 균열을 방지하는 더 나은 효과가 있음이 입증되었습니다. “

2) 셀프 템퍼링 프로세스의 또 다른 주요 이점은 적시성입니다. 우리 모두 알고 있듯이, 유도 가열로 담금질 공작물은 일반적으로 템퍼링 전에 균열을 방지하기 위해 시기 적절한 템퍼링이 필요합니다. 자체 템퍼링의 생산 관행에서 적시 템퍼링으로 인해 템퍼링 전에 균열이 발생하기 쉬운 캠축 및 기타 공작물의 캠 균열을 방지하는 더 나은 효과가 있음이 입증되었습니다. “

(2) 유도 가열로의 템퍼링

현대 유도 가열로 가열 장치에서 유도 가열로 템퍼링의 적용이 나날이 확대되고 있습니다. 그 이유는 온라인으로 생산할 수 있고, 생산 주기를 단축할 수 있고, 셀프 템퍼링으로 해결할 수 없는 몇 가지 어려움을 만회할 수 있기 때문이다.

유도 가열로 템퍼링은 간단하고 온라인으로 생산할 수 있으며 가장자리 효과와 같은 자체 템퍼링의 단점을 해결하며 현대 생산에 사용됩니다. 일반적으로 유도 가열로를 템퍼링하는 두 가지 방법이 있습니다.

1) 원래의 급랭 가열 전원 공급 장치, 원래 유도 가열로를 사용하여 장치에 전력을 줄이는 방법이 장착되어 있습니다. 유도 가열로 템퍼링. 이 방법의 장점은 퀜칭과 템퍼링 공정이 한 번의 로딩과 언로딩으로 완료되지만, 퀜칭 스테이션이 점유되기 때문에 생산성이 떨어진다는 점이다.

이 프로세스는 오토바이 크랭크와 같은 이러한 작은 부품에 적용됩니다. 반축 주사 경화 후, 동일한 인덕터를 사용한 담금질 공정의 중간 주파수 전압의 1/5 ~ 1/6을 주사 유도 가열로에서 템퍼링에 사용하였다. 단점은 원래 담금질 가열 전원 공급 장치가 템퍼링 저온 조건에서 사용되며 현재 주파수가 정상 주파수보다 높아야한다는 것입니다. 따라서 경화층의 템퍼링은 전적으로 열전도에 의존하며 열효율이 낮습니다.

2) 템퍼링에 적합한 저주파 전원과 인덕터의 다른 세트를 사용하고 이 방법이 현재 널리 사용됩니다. 유도가열로 급냉된 부품의 템퍼링 온도는 퀴리점(Curie point)보다 낮고 대부분이 300℃ 미만이므로 이 때 저온에서의 전류 침투 깊이는 1℃에서의 전류 침투 깊이의 10/800인 경우가 많다. ℃ ~ 1/4 . 따라서 공작물 템퍼링을 위해 선택된 현재 주파수는 담금질 및 가열 중 현재 주파수보다 훨씬 낮습니다. 1000~4000Hz를 사용하는 것이 관례이며, 실린더 라이너, 플라이휠 링기어 등 일부는 동력 주파수를 직접 사용한다.

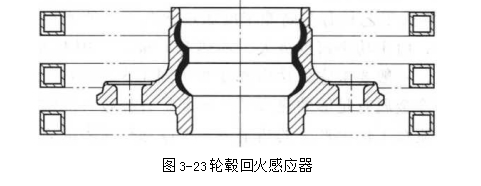

템퍼링 인덕터는 일반적으로 다중 회전을 사용하고 유효 링과 공작물 사이의 간격이 확대되고 템퍼링된 부분의 면적은 종종 담금질된 영역보다 더 큽니다. 그림 3.23에서와 같이 허브 템퍼링 센서.

세미 샤프트가 스캐닝 담금질 공정을 채택하면 템퍼링도 유도 가열로에 의해 템퍼링됩니다. 이때 또 다른 저주파 전원을 사용하고 가열과 템퍼링을 위해 멀티턴 인덕터를 사용한다.

3) 유도 가열로 템퍼링의 장점:

① 가열시간이 짧고 생산성이 높으며 유도가열로의 저온템퍼링 가열속도는 4~2(H : /s, 중고온템퍼 가열속도는 5~30Y/s, Cylinder Liner는 전원주파수 뜨임 사용, 3개는 at 시간 , 220 ℃ Tempering 시간 은 30 ~ 40 초 입니다 .

② 안정적이고 우수한 기계적 물성을 얻을 수 있다.