- 12

- Aug

מהן השיטות למזג חלקים מרווים של תנור חימום אינדוקציה?

מהן השיטות למזג חלקים מרווים של תנור חימום אינדוקציה ?

המטרה העיקרית של הרווית תנורים לחימום אינדוקציה היא להפחית את מתח ההמרה ולהימנע מרווית סדקים; לפעמים, מזג הוא להפחית את הקשיות כדי לעמוד בדרישות הטכניות של חומר העבודה.

יש בערך שלוש דרכים למזג חומר עבודה לאחר כיבוי בתנור חימום אינדוקציה:

(1) כאשר חומר העבודה המזהה עצמית מרוווה, הקירור אינו ממשיך עד הסוף ומופסק מראש, כך שהחום השיורי הסמוך לליבה של השכבה המוקשה מועבר לשכבה המוקשה, כך שהחום המוקשה השכבה מחוממת שוב כדי להגיע לטמפרטורת מזג מסוים. הפוך את השכבה המוקשה לקבל את המבנה והביצועים הנדרשים. שיטה זו שימשה לכיבוי של אזמלים ומסילות פלדה בימים הראשונים.

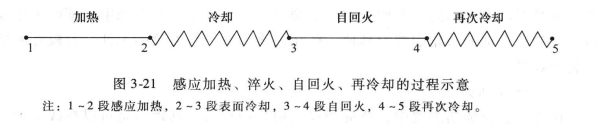

בברית המועצות לשעבר, בתחילת המאה ה-20, 50 שנה, החלו בשימוש תנור אינדוקציה חלקי עבודה מוקשים, כגון יומן ארכובה, גלגל שיניים, מספר פינים וחלקי רכב אחרים, ניתן להשתמש בתהליך באיור. 3-21 לאיור.

בחלק מתהליכי החיסום העצמי, שלבים 4 עד 5 מקוררים על ידי התזת מים שוב, בעוד שברוב החיסום העצמי, שלבים 4 עד 5 מאפשרים לחומר להתקרר באופן טבעי באוויר.

היתרון של תהליך החיסום העצמי הוא בכך שהוא חוסך סט של ציוד חיסום. קח כדוגמה את כיבוי לוח הארכובה. עקב אימוץ תהליך זה במפעל לייצור מכוניות, נחסך בקו הייצור תנור מזגן בהספק של 100 קילוואט ושטח ייצור של 30 מ”ר. בנוסף, זה חוסך בחשמל ובעלויות תחזוקה. עם זאת, לתהליך החיסום העצמי יש גם חסרונות, ולכן היישום שלו מוגבל.

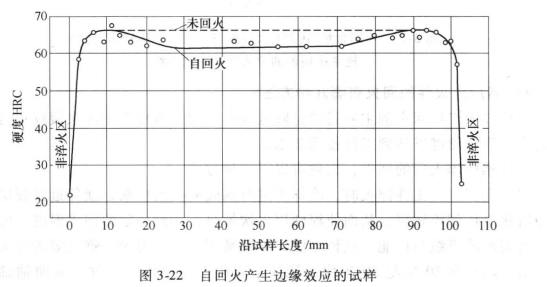

1) תהליך החיסום העצמי מתאים רק לחלקי עבודה עם חום שיורי מספיק בליבת החומר לאחר החימום, והעברת החום השיורית לכל נקודות השכבה המוקשה צריכה להיות אחידה; אחרת, הקשיות של המשטח הרווה של חומר העבודה אינה עקבית לאחר חיסום עצמי, ואפילו אזורים בודדים אינם מחוסמים. לדוגמה, לאחר חימום וריבוי בודדים של גלגל תנופה של גלגל תנופה, נדרש 48-56HRC. חיסום עצמי משמש להשגת תוצאות טובות. טמפרטורת החיסום העצמית של כל חלק בטבעת ההילוכים היא אחידה. עם זאת, כאשר מכווה גל הארכובה, מה שנקרא אפקט הקצוות מופיע על המרכז הראשי האמצעי ועל הרכז הראשי בצד האוגן, כלומר, טמפרטורת החיסום העצמית של החלק האמצעי של הרכז גבוהה; ואזור המעבר משני הצדדים קרוב לארכובה. הוא מחמם מתכת ומפזר חום במהירות, וטמפרטורת החיסום העצמית נמוכה. לכן קשיות הקטע האמצעי של כל הקטע נמוכה יחסית, בעוד שהקשיות של קטעי המעבר משני הצדדים גבוהה יחסית. קטע זה הוא אזור מתח המתיחה והוא הנוטה ביותר לכיבוי סדקים.

ניתן להמחיש את אפקט הקצה באיור 3-22. אפקט החיסום העצמי בחלק האמצעי של המדגם הוא טוב, וההשפעה משני הצדדים גרועה, וכתוצאה מכך הפרש קשיות של כ-5HRC. בדיקות הוכיחו כי חיסום עצמי מתאים לחימום חלקי עבודה בעלי קוטר גדול ויכולת חום גדולה, כלומר, d>m, עם יעילות תרמית גבוהה. זה לא מתאים לשיטות חימום הולכת חום וחלקי עבודה עם קוטר קטן וחום ליבה קטן מדי.

2) יתרון מרכזי נוסף של תהליך החיסום העצמי הוא עמידותו בזמן. כמו שכולנו יודעים, תנור חימום אינדוקציה כיבוי חלקי עבודה מצריך בדרך כלל טשטוש בזמן כדי למנוע סדקים לפני הטיהור. בתרגול הייצור של חיסום עצמי, הוכח שבשל חיסום בזמן, יש לו השפעה טובה יותר של מניעת סדקים של הפיקה של גל הזיזים וחלקי עבודה אחרים המועדים לסדקים לפני חישול. ”

2) יתרון מרכזי נוסף של תהליך החיסום העצמי הוא עמידותו בזמן. כמו שכולנו יודעים, תנור חימום אינדוקציה כיבוי חלקי עבודה מצריך בדרך כלל טשטוש בזמן כדי למנוע סדקים לפני הטיהור. בתרגול הייצור של חיסום עצמי, הוכח שבשל חיסום בזמן, יש לו השפעה טובה יותר של מניעת סדקים של הפיקה של גל הזיזים וחלקי עבודה אחרים המועדים לסדקים לפני חישול. ”

(2) חיסום של תנור חימום אינדוקציה

במכשירי חימום מודרניים לחימום אינדוקציה, היישום של חיסום תנור חימום אינדוקציה מתרחב מיום ליום. הסיבה היא שניתן לייצר אותו און ליין, לקצר את מחזור הייצור ולפצות על כמה קשיים שלא ניתן לפתור באמצעות חיסום עצמי.

חיסול תנור חימום אינדוקציה הוא פשוט, ניתן להפקה אונליין, ופותר את החסרונות של חיסום עצמי, כגון אפקט קצה, ומשמש בייצור מודרני. יש בדרך כלל שתי דרכים להבליג על תנור חימום אינדוקציה:

1) באמצעות אספקת הכוח המקורית לחימום מרווה, תנור חימום האינדוקציה המקורי, המכשיר מצויד בדרך להפחתת הספק תנור חימום אינדוקציה הַרפָּיָה. היתרון בשיטה זו הוא שתהליך ההמרה והטיפוס מסתיים בטעינה ופריקה אחת, אך מכיוון שתחנת ההמרה תפוסה, התפוקה פוחתת.

תהליך זה מיושם על חלקים קטנים אלה כגון ארכובה של אופנוע. לאחר התקשות סריקה של חצי ציר, 1/5 עד 1/6 ממתח התדר הבינוני של תהליך ההמרה עם אותו משרן שימש לחימום בכבשן חימום אינדוקציה סורק. החיסרון הוא שאספקת החשמל לחימום המרווה המקורית משמשת במצב של טמפרטורה נמוכה, והתדר הנוכחי חייב להיות גבוה מהתדר הרגיל. לכן, הטמפרור של השכבה המוקשה תלויה לחלוטין בהולכת חום, והיעילות התרמית שלה נמוכה.

2) השתמשו בסט אחר של ספק כוח מתאים בתדר נמוך ובמשרן לחיזור, ושיטה זו נמצאת בשימוש נרחב כעת. מכיוון שטמפרטורת החיסום של חלקים מרווים בתנור חימום אינדוקציה נמוכה מנקודת הקורי, ורובם נמוכים מ-300 ℃, בשלב זה, עומק החדירה הנוכחי בטמפרטורה נמוכה הוא לרוב 1/10 מעומק החדירה הנוכחי ב-800 ℃ ~ 1/4. לכן, התדירות הנוכחית שנבחרה למזימת חומר העבודה נמוכה בהרבה מהתדר הנוכחי במהלך ההמרה והחימום. נהוג להשתמש ב-1000 ~ 4000Hz, וחלקם משתמשים ישירות בתדר הספק, כגון ספינות צילינדר וגלגלי שיניים טבעת גלגל תנופה.

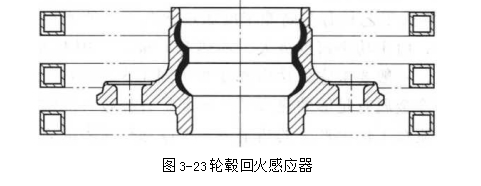

משרני טמפרור משתמשים בדרך כלל בסיבובים מרובים, הפער בין הטבעת האפקטיבית לחומר העבודה גדל, ושטח החלק המחוסך לרוב גדול יותר מהאזור הרווה. חיישן מזג רכזת, כפי שמוצג באיור 3.23.

כאשר הציר למחצה מאמץ את תהליך המרווה הסריקה, החיסום שלו מבוסס גם על ידי תנור חימום אינדוקציה. בשלב זה, נעשה שימוש במקור כוח נוסף בתדר נמוך יותר ומשרן רב-סיבובים משמש לחימום וחידוד פעם אחת.

3) היתרונות של חיסום תנור חימום אינדוקציה:

① זמן חימום קצר, פרודוקטיביות גבוהה, תנור חימום אינדוקציה קצב חימום חיסום בטמפרטורה נמוכה הוא 4~2 (H: /s, קצב חימום חיסום בטמפרטורה בינונית וגבוהה הוא 5~30Y/s, אנית צילינדר משתמשת בטמפרטורת תדר חשמל, 3 חתיכות בשעה זמן, 220 ℃ זמן הטמפרור הוא 30 ~ 40 שניות.

② ניתן להשיג תכונות מכניות יציבות וטובות יותר.