- 12

- Aug

ഇൻഡക്ഷൻ തപീകരണ ചൂളയുടെ കെടുത്തിയ ഭാഗങ്ങൾ ടെമ്പറിംഗ് ചെയ്യുന്നതിനുള്ള രീതികൾ എന്തൊക്കെയാണ്?

കെടുത്തിയ ഭാഗങ്ങൾ തണുപ്പിക്കുന്നതിനുള്ള രീതികൾ എന്തൊക്കെയാണ് ഇൻഡക്ഷൻ തപീകരണ ചൂള ?

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഫർണസ് ക്വഞ്ചിംഗ് വർക്ക്പീസ് ടെമ്പറിംഗിന്റെ പ്രധാന ലക്ഷ്യം ശമിപ്പിക്കുന്ന സമ്മർദ്ദം കുറയ്ക്കുകയും വിള്ളലുകൾ ശമിപ്പിക്കുന്നത് ഒഴിവാക്കുകയും ചെയ്യുക എന്നതാണ്; ചിലപ്പോൾ, വർക്ക്പീസിന്റെ സാങ്കേതിക ആവശ്യകതകൾ നിറവേറ്റുന്നതിനുള്ള കാഠിന്യം കുറയ്ക്കുന്നതാണ് ടെമ്പറിംഗ്.

ഇൻഡക്ഷൻ തപീകരണ ചൂളയിൽ കെടുത്തിയ ശേഷം വർക്ക്പീസ് ടെമ്പർ ചെയ്യാൻ ഏകദേശം മൂന്ന് വഴികളുണ്ട്:

(1) സെൽഫ്-ടെമ്പറിംഗ് വർക്ക്പീസ് കെടുത്തുമ്പോൾ, തണുപ്പിക്കൽ അവസാനം വരെ പോകില്ല, മുൻകൂട്ടി തടസ്സപ്പെടുത്തുന്നു, അങ്ങനെ കഠിനമായ പാളിയുടെ കാമ്പിനോട് ചേർന്നുള്ള ശേഷിക്കുന്ന ചൂട് കഠിനമായ പാളിയിലേക്ക് മാറ്റപ്പെടും, അങ്ങനെ കഠിനമാക്കും. ഒരു നിശ്ചിത താപനിലയിലെത്താൻ പാളി വീണ്ടും ചൂടാക്കുന്നു. കട്ടിയുള്ള പാളിക്ക് ആവശ്യമായ ഘടനയും പ്രകടനവും ലഭിക്കുക. ആദ്യകാലങ്ങളിൽ ടൂൾ ഉളികളുടെയും സ്റ്റീൽ റെയിലുകളുടെയും കെടുത്താൻ ഈ രീതി ഉപയോഗിച്ചിരുന്നു.

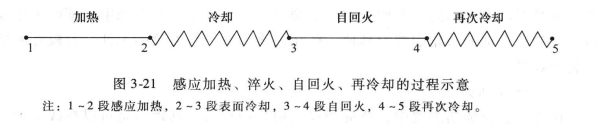

മുൻ സോവിയറ്റ് യൂണിയനിൽ 20 നൂറ്റാണ്ടിന്റെ തുടക്കത്തിൽ, 50 വർഷം, ഉപയോഗിക്കാൻ തുടങ്ങി ഉദ്വമനം ചൂള ക്രാങ്ക് ജേണൽ, ഒരു ഗിയർ, നിരവധി പിന്നുകൾ, മറ്റ് ഓട്ടോ ഭാഗങ്ങൾ എന്നിവ പോലുള്ള കഠിനമായ വർക്ക്പീസുകൾ, ഈ പ്രക്രിയ FIG-ൽ ഉപയോഗിച്ചേക്കാം. 3-21 മുതൽ FIG വരെ.

ചില സെൽഫ് ടെമ്പറിംഗ് പ്രക്രിയകളിൽ, 4 മുതൽ 5 വരെയുള്ള ഘട്ടങ്ങൾ വീണ്ടും വെള്ളം തളിച്ച് തണുപ്പിക്കുന്നു, അതേസമയം മിക്ക സെൽഫ് ടെമ്പറിംഗുകളിലും 4 മുതൽ 5 വരെയുള്ള ഘട്ടങ്ങൾ വർക്ക്പീസ് വായുവിൽ സ്വാഭാവികമായി തണുക്കാൻ അനുവദിക്കുന്നു.

സ്വയം ടെമ്പറിംഗ് പ്രക്രിയയുടെ പ്രയോജനം അത് ഒരു കൂട്ടം ടെമ്പറിംഗ് ഉപകരണങ്ങളെ സംരക്ഷിക്കുന്നു എന്നതാണ്. ക്രാങ്ക്ഷാഫ്റ്റ് ജേണൽ ക്വഞ്ചിംഗ് ഉദാഹരണമായി എടുക്കുക. ഒരു ഓട്ടോമൊബൈൽ നിർമ്മാണ പ്ലാന്റിൽ ഈ പ്രക്രിയ സ്വീകരിച്ചതിനാൽ, 100kW പവർ ഉള്ള ഒരു ടെമ്പറിംഗ് ചൂളയും 30m 2 ഉൽപ്പാദന മേഖലയും പ്രൊഡക്ഷൻ ലൈനിൽ സംരക്ഷിക്കപ്പെടുന്നു. കൂടാതെ, ഇത് വൈദ്യുതിയും അറ്റകുറ്റപ്പണി ചെലവുകളും ലാഭിക്കുന്നു. എന്നിരുന്നാലും, സ്വയം ടെമ്പറിംഗ് പ്രക്രിയയ്ക്കും കുറവുകൾ ഉണ്ട്, അതിനാൽ അതിന്റെ പ്രയോഗം പരിമിതമാണ്.

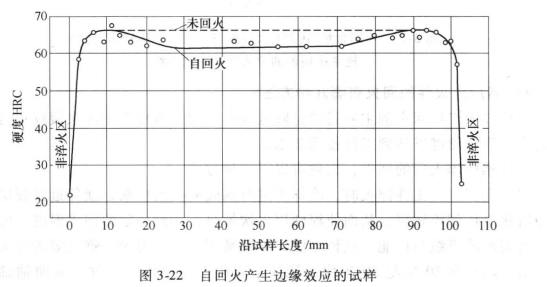

1 ) ചൂടാക്കിയ ശേഷം വർക്ക്പീസിന്റെ കാമ്പിൽ ആവശ്യത്തിന് ശേഷിക്കുന്ന ചൂട് ഉള്ള വർക്ക്പീസുകൾക്ക് മാത്രമേ സെൽഫ് ടെമ്പറിംഗ് പ്രക്രിയ അനുയോജ്യമാകൂ, കഠിനമാക്കിയ പാളിയുടെ എല്ലാ പോയിന്റുകളിലേക്കും ശേഷിക്കുന്ന താപ കൈമാറ്റം ഏകതാനമായിരിക്കണം; അല്ലാത്തപക്ഷം, വർക്ക്പീസിന്റെ കെടുത്തിയ പ്രതലത്തിന്റെ കാഠിന്യം സ്വയം ടെമ്പറിംഗിന് ശേഷം അസ്ഥിരമാണ്, കൂടാതെ വ്യക്തിഗത പ്രദേശങ്ങൾ പോലും സ്വയം-കോപമുള്ളതല്ല. ഉദാഹരണത്തിന്, ഒരു ഓട്ടോമൊബൈൽ ഫ്ലൈ വീൽ റിംഗ് ഗിയർ ഒറ്റത്തവണ ചൂടാക്കി കെടുത്തിയ ശേഷം, 48-56HRC ആവശ്യമാണ്. നല്ല ഫലങ്ങൾ നേടുന്നതിന് സ്വയം ടെമ്പറിംഗ് ഉപയോഗിക്കുന്നു. ഗിയർ റിംഗിന്റെ ഓരോ ഭാഗത്തിന്റെയും സ്വയം-ടെമ്പറിംഗ് താപനില ഏകീകൃതമാണ്. എന്നിരുന്നാലും, ക്രാങ്ക്ഷാഫ്റ്റ് ജേണൽ ശമിപ്പിക്കുമ്പോൾ, എഡ്ജ് ഇഫക്റ്റ് എന്ന് വിളിക്കപ്പെടുന്ന മധ്യ പ്രധാന ജേണലിലും പ്രധാന ജേണലിലും ഫ്ലേഞ്ച് വശത്ത് ദൃശ്യമാകുന്നു, അതായത്, ജേണലിന്റെ മധ്യഭാഗത്തെ സെൽഫ് ടെമ്പറിംഗ് താപനില ഉയർന്നതാണ്; കൂടാതെ ഇരുവശത്തുമുള്ള ട്രാൻസിഷൻ ഏരിയ ക്രാങ്കിന് അടുത്താണ്. ഇത് ലോഹത്തെ ചൂടാക്കുകയും താപം വേഗത്തിൽ പുറന്തള്ളുകയും ചെയ്യുന്നു, സ്വയം ടെമ്പറിംഗ് താപനില കുറവാണ്. അതിനാൽ, മുഴുവൻ വിഭാഗത്തിന്റെയും മധ്യഭാഗത്തിന്റെ കാഠിന്യം താരതമ്യേന കുറവാണ്, അതേസമയം ഇരുവശത്തുമുള്ള പരിവർത്തന വിഭാഗങ്ങളുടെ കാഠിന്യം താരതമ്യേന ഉയർന്നതാണ്. ഈ വിഭാഗം ടെൻസൈൽ സ്ട്രെസ് സോൺ ആണ്, വിള്ളലുകൾ ശമിപ്പിക്കാൻ ഏറ്റവും സാധ്യതയുള്ളതാണ്.

എഡ്ജ് പ്രഭാവം ചിത്രം 3-22 ൽ ചിത്രീകരിക്കാം. സാമ്പിളിന്റെ മധ്യഭാഗത്തുള്ള സെൽഫ് ടെമ്പറിംഗ് ഇഫക്റ്റ് നല്ലതാണ്, ഇരുവശത്തുമുള്ള പ്രഭാവം മോശമാണ്, ഇത് ഏകദേശം 5HRC യുടെ കാഠിന്യം വ്യത്യാസത്തിന് കാരണമാകുന്നു. വലിയ വ്യാസവും വലിയ താപ ശേഷിയുമുള്ള വർക്ക്പീസുകൾ ചൂടാക്കാൻ സെൽഫ് ടെമ്പറിംഗ് അനുയോജ്യമാണെന്ന് ടെസ്റ്റുകൾ തെളിയിച്ചിട്ടുണ്ട്, അതായത് ഉയർന്ന താപ ദക്ഷതയോടെ d>m. ചെറിയ വ്യാസവും വളരെ ചെറിയ കോർ ഹീറ്റും ഉള്ള താപ ചാലക തപീകരണ രീതികൾക്കും വർക്ക്പീസുകൾക്കും ഇത് അനുയോജ്യമല്ല.

2 ) സ്വയം ടെമ്പറിംഗ് പ്രക്രിയയുടെ മറ്റൊരു പ്രധാന നേട്ടം അതിന്റെ സമയബന്ധിതമാണ്. നമുക്കെല്ലാവർക്കും അറിയാവുന്നതുപോലെ, ഇൻഡക്ഷൻ തപീകരണ ചൂള വർക്ക്പീസുകൾ ശമിപ്പിക്കുന്നതിന് സാധാരണയായി ടെമ്പറിംഗിന് മുമ്പ് വിള്ളലുകൾ തടയുന്നതിന് സമയബന്ധിതമായ ടെമ്പറിംഗ് ആവശ്യമാണ്. സെൽഫ്-ടെമ്പറിംഗിന്റെ പ്രൊഡക്ഷൻ പ്രാക്ടീസിൽ, സമയോചിതമായ ടെമ്പറിംഗ് കാരണം, ക്യാംഷാഫ്റ്റിന്റെയും മറ്റ് വർക്ക്പീസുകളുടെയും ക്യാം വിള്ളൽ തടയുന്നതിന് മികച്ച ഫലമുണ്ടെന്ന് തെളിയിക്കപ്പെടുന്നു. ”

2 ) സ്വയം ടെമ്പറിംഗ് പ്രക്രിയയുടെ മറ്റൊരു പ്രധാന നേട്ടം അതിന്റെ സമയബന്ധിതമാണ്. നമുക്കെല്ലാവർക്കും അറിയാവുന്നതുപോലെ, ഇൻഡക്ഷൻ തപീകരണ ചൂള വർക്ക്പീസുകൾ ശമിപ്പിക്കുന്നതിന് സാധാരണയായി ടെമ്പറിംഗിന് മുമ്പ് വിള്ളലുകൾ തടയുന്നതിന് സമയബന്ധിതമായ ടെമ്പറിംഗ് ആവശ്യമാണ്. സെൽഫ്-ടെമ്പറിംഗിന്റെ പ്രൊഡക്ഷൻ പ്രാക്ടീസിൽ, സമയോചിതമായ ടെമ്പറിംഗ് കാരണം, ക്യാംഷാഫ്റ്റിന്റെയും മറ്റ് വർക്ക്പീസുകളുടെയും ക്യാം വിള്ളൽ തടയുന്നതിന് മികച്ച ഫലമുണ്ടെന്ന് തെളിയിക്കപ്പെടുന്നു. ”

(2) ഇൻഡക്ഷൻ തപീകരണ ചൂളയുടെ ടെമ്പറിംഗ്

ആധുനിക ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഫർണസ് ചൂടാക്കൽ ഉപകരണങ്ങളിൽ, ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഫർണസ് ടെമ്പറിങ്ങിന്റെ പ്രയോഗം അനുദിനം വികസിച്ചുകൊണ്ടിരിക്കുന്നു. കാരണം, ഇത് ഓൺലൈനിൽ നിർമ്മിക്കാനും ഉൽപ്പാദന ചക്രം ചുരുക്കാനും സ്വയം-കോപം കൊണ്ട് പരിഹരിക്കാൻ കഴിയാത്ത ചില ബുദ്ധിമുട്ടുകൾ പരിഹരിക്കാനും കഴിയും.

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഫർണസ് ടെമ്പറിംഗ് ലളിതമാണ്, ഓൺലൈനിൽ നിർമ്മിക്കാം, കൂടാതെ എഡ്ജ് ഇഫക്റ്റ് പോലെയുള്ള സെൽഫ് ടെമ്പറിംഗിന്റെ പോരായ്മകൾ പരിഹരിക്കുകയും ആധുനിക ഉൽപ്പാദനത്തിൽ ഉപയോഗിക്കുകയും ചെയ്യുന്നു. ഒരു ഇൻഡക്ഷൻ തപീകരണ ചൂളയെ ചൂടാക്കാൻ സാധാരണയായി രണ്ട് വഴികളുണ്ട്:

1) ഒറിജിനൽ ക്വഞ്ച് ഹീറ്റിംഗ് പവർ സപ്ലൈ, ഒറിജിനൽ ഇൻഡക്ഷൻ തപീകരണ ചൂള ഉപയോഗിച്ച്, പവർ കുറയ്ക്കുന്നതിനുള്ള ഒരു മാർഗം ഉപകരണം സജ്ജീകരിച്ചിരിക്കുന്നു ഇൻഡക്ഷൻ തപീകരണ ചൂള ടെമ്പറിംഗ്. ഈ രീതിയുടെ പ്രയോജനം, ഒരു ലോഡിംഗിലും അൺലോഡിംഗിലും ശമിപ്പിക്കലും ടെമ്പറിംഗ് പ്രക്രിയയും പൂർത്തിയാകും, എന്നാൽ ക്വഞ്ചിംഗ് സ്റ്റേഷൻ അധിനിവേശമുള്ളതിനാൽ, ഉൽപാദനക്ഷമത കുറയുന്നു.

മോട്ടോർസൈക്കിൾ ക്രാങ്കുകൾ പോലുള്ള ഈ ചെറിയ ഭാഗങ്ങളിൽ ഈ പ്രക്രിയ പ്രയോഗിക്കുന്നു. അർദ്ധ-ആക്സിസ് സ്കാനിംഗ് കാഠിന്യത്തിന് ശേഷം, സ്കാനിംഗ് ഇൻഡക്ഷൻ ചൂടാക്കൽ ചൂളയിൽ ടെമ്പറിംഗ് ചെയ്യുന്നതിന്, അതേ ഇൻഡക്ടർ ഉപയോഗിച്ച് ക്വഞ്ചിംഗ് പ്രക്രിയയുടെ ഇന്റർമീഡിയറ്റ് ഫ്രീക്വൻസി വോൾട്ടേജിന്റെ 1/5 മുതൽ 1/6 വരെ ഉപയോഗിച്ചു. പോരായ്മ, ഒറിജിനൽ ക്വഞ്ചിംഗ് ഹീറ്റിംഗ് പവർ സപ്ലൈ ടെമ്പറിംഗ് കുറഞ്ഞ താപനിലയിൽ ഉപയോഗിക്കുന്നു, അതിന്റെ നിലവിലെ ആവൃത്തി സാധാരണ ആവൃത്തിയേക്കാൾ കൂടുതലായിരിക്കണം. അതിനാൽ, കഠിനമായ പാളിയുടെ ടെമ്പറിംഗ് പൂർണ്ണമായും താപ ചാലകത്തെ ആശ്രയിച്ചിരിക്കുന്നു, അതിന്റെ താപ ദക്ഷത കുറവാണ്.

2) ടെമ്പറിങ്ങിന് അനുയോജ്യമായ താഴ്ന്ന ഫ്രീക്വൻസി പവർ സപ്ലൈയും ഇൻഡക്ടറും മറ്റൊരു സെറ്റ് ഉപയോഗിക്കുക, ഈ രീതി ഇപ്പോൾ വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു. ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഫർണസ് കെടുത്തിയ ഭാഗങ്ങളുടെ ടെമ്പറിംഗ് താപനില ക്യൂറി പോയിന്റിനേക്കാൾ കുറവായതിനാലും അവയിൽ മിക്കതും 300 ഡിഗ്രി സെൽഷ്യസിനു താഴെയായതിനാലും, ഈ സമയത്ത്, താഴ്ന്ന താപനിലയിൽ നിലവിലെ പെനട്രേഷൻ ഡെപ്ത് പലപ്പോഴും നിലവിലെ പെനട്രേഷൻ ഡെപ്ത് 1-ൽ 10/800 ആണ്. ℃ ~ 1/4 . അതിനാൽ, വർക്ക്പീസ് ടെമ്പറിംഗ് ചെയ്യുന്നതിനായി തിരഞ്ഞെടുത്ത നിലവിലെ ആവൃത്തി കെടുത്തുമ്പോഴും ചൂടാക്കുമ്പോഴും നിലവിലുള്ള ആവൃത്തിയേക്കാൾ വളരെ കുറവാണ്. 1000 ~ 4000Hz ഉപയോഗിക്കുന്നത് പതിവാണ്, ചിലത് സിലിണ്ടർ ലൈനറുകളും ഫ്ലൈ വീൽ റിംഗ് ഗിയറുകളും പോലുള്ള പവർ ഫ്രീക്വൻസി നേരിട്ട് ഉപയോഗിക്കുന്നു.

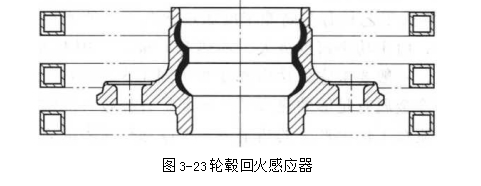

ടെമ്പറിംഗ് ഇൻഡക്ടറുകൾ സാധാരണയായി ഒന്നിലധികം തിരിവുകൾ ഉപയോഗിക്കുന്നു, ഫലപ്രദമായ വളയവും വർക്ക്പീസും തമ്മിലുള്ള വിടവ് വർദ്ധിക്കുന്നു, കൂടാതെ ടെമ്പർ ചെയ്ത ഭാഗത്തിന്റെ വിസ്തീർണ്ണം പലപ്പോഴും കെടുത്തിയ പ്രദേശത്തേക്കാൾ വലുതാണ്. ചിത്രം 3.23 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ ഹബ് ടെമ്പറിംഗ് സെൻസർ.

സെമി-ഷാഫ്റ്റ് സ്കാനിംഗ് ക്വഞ്ചിംഗ് പ്രക്രിയ സ്വീകരിക്കുമ്പോൾ, അതിന്റെ ടെമ്പറിംഗും ഒരു ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഫർണസ് ഉപയോഗിച്ച് മയപ്പെടുത്തുന്നു. ഈ സമയത്ത്, മറ്റൊരു ലോവർ ഫ്രീക്വൻസി പവർ സോഴ്സ് ഉപയോഗിക്കുന്നു, ഒരു തവണ ചൂടാക്കാനും ടെമ്പറിങ്ങിനുമായി ഒരു മൾട്ടി-ടേൺ ഇൻഡക്റ്റർ ഉപയോഗിക്കുന്നു.

3 ) ഇൻഡക്ഷൻ തപീകരണ ഫർണസ് ടെമ്പറിംഗിന്റെ പ്രയോജനങ്ങൾ:

① ഹ്രസ്വ തപീകരണ സമയം, ഉയർന്ന ഉൽപ്പാദനക്ഷമത, ഇൻഡക്ഷൻ തപീകരണ ചൂള താഴ്ന്ന താപനില ടെമ്പറിംഗ് തപീകരണ നിരക്ക് 4~2 ആണ് (H : /s, ഇടത്തരം, ഉയർന്ന താപനില ടെമ്പറിംഗ് തപീകരണ നിരക്ക് 5~30Y/s ആണ്, സിലിണ്ടർ ലൈനർ പവർ ഫ്രീക്വൻസി ടെമ്പറിംഗ് ഉപയോഗിക്കുന്നു, 3 കഷണങ്ങൾ ഒരു സമയം, 220 ℃ ടെമ്പറിംഗ് സമയം 30 ~ 40 സെക്കന്റ് ആണ്.

② സുസ്ഥിരവും മികച്ചതുമായ മെക്കാനിക്കൽ ഗുണങ്ങൾ ലഭിക്കും.