- 12

- Aug

Cilat janë metodat për kalitjen e pjesëve të shuara të furrës së ngrohjes me induksion?

Cilat janë metodat për kalitjen e pjesëve të shuara të furra e ngrohjes me induksion ?

Qëllimi kryesor i kalitjes së pjesës së punës për shuarjen e furrës me ngrohje me induksion është të zvogëlojë stresin e shuarjes dhe të shmangë çarjet e shuarjes; ndonjëherë, kalitja është për të reduktuar fortësinë për të përmbushur kërkesat teknike të pjesës së punës.

Ka afërsisht tre mënyra për të kalitur një pjesë të punës pas shuarjes në një furrë ngrohjeje me induksion:

(1) Kur pjesa e punës vetëkalitëse shuhet, ftohja nuk vazhdon deri në fund dhe ndërpritet paraprakisht, në mënyrë që nxehtësia e mbetur ngjitur me thelbin e shtresës së ngurtësuar të transferohet në shtresën e ngurtësuar, në mënyrë që të ngurtësuar shtresa nxehet sërish për të arritur një temperaturë të caktuar kalitjeje. Bëni që shtresa e ngurtësuar të marrë strukturën dhe performancën e kërkuar. Kjo metodë u përdor për shuarjen e daltës së veglave dhe shinave të çelikut në ditët e para.

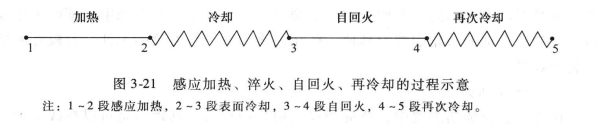

Në ish-Bashkimin Sovjetik në fillim të shekullit të 20-të, 50 vjet, filloi të përdoret furre me induksion pjesët e punës të ngurtësuara, të tilla si ditari i fiksimit, një ingranazh, një numër kunjash dhe pjesë të tjera auto, procesi mund të përdoret në FIG. 3-21 në FIG.

Në disa procese vetëkalitjeje, fazat 4 deri në 5 ftohen duke spërkatur përsëri ujë, ndërsa në shumicën e proceseve të vetëkalitjes, fazat 4 deri në 5 lejojnë që pjesa e punës të ftohet natyrshëm në ajër.

Avantazhi i procesit të vetëkalitjes është se kursen një grup pajisjesh kalitjeje. Merrni si shembull ditarin e shuarjes së boshtit të gungës. Për shkak të adoptimit të këtij procesi në një fabrikë automobilistike, në linjën e prodhimit ruhet një furrë kalitjeje me fuqi 100 kW dhe një sipërfaqe prodhimi 30 m 2. Përveç kësaj, kursen energjinë elektrike dhe shpenzimet e mirëmbajtjes. Megjithatë, procesi i vetëkalitjes ka edhe mangësi, ndaj aplikimi i tij është i kufizuar.

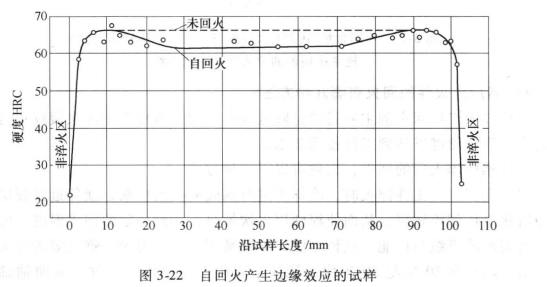

1) Procesi i vetëkalitjes është i përshtatshëm vetëm për pjesët e punës me nxehtësi të mjaftueshme të mbetur në thelbin e pjesës së punës pas ngrohjes, dhe transferimi i nxehtësisë së mbetur në të gjitha pikat e shtresës së ngurtësuar duhet të jetë uniforme; përndryshe, fortësia e sipërfaqes së shuar të pjesës së punës është e paqëndrueshme pas vetëkalitjes, dhe madje edhe zonat individuale nuk kaliten vetë. Për shembull, pas një ngrohje dhe shuarje të vetme të një pajisje unazore të volantit të automobilit, kërkohet 48-56HRC. Vetëkalitja përdoret për të arritur rezultate të mira. Temperatura e vetëkalitjes së secilës pjesë të unazës së ingranazhit është uniforme. Sidoqoftë, kur ditari i boshtit të gungës shuhet, i ashtuquajturi efekt i skajit shfaqet në ditarin kryesor të mesëm dhe ditari kryesor në anën e fllanxhës, domethënë temperatura e vetëkalitjes së pjesës së mesme të ditarit është e lartë; dhe zona e tranzicionit në të dyja anët është afër manivelit. Ngroh metalin dhe shpërndan nxehtësinë shpejt, dhe temperatura e vetëkalitjes është e ulët. Prandaj, ngurtësia e seksionit të mesëm të të gjithë seksionit është relativisht e ulët, ndërsa ngurtësia e seksioneve të tranzicionit në të dy anët është relativisht e lartë. Ky seksion është zona e tensionit në tërheqje dhe është më e prirur për shuarjen e çarjeve.

Efekti i skajit mund të ilustrohet në Figurën 3-22. Efekti i vetëkalitjes në pjesën e mesme të kampionit është i mirë dhe efekti në të dyja anët është i dobët, duke rezultuar në një ndryshim fortësie prej rreth 5HRC. Provat kanë vërtetuar se vetëkalitja është e përshtatshme për ngrohjen e pjesëve të punës me diametër të madh dhe kapacitet të madh nxehtësie, domethënë d>m, me efikasitet të lartë termik. Nuk është i përshtatshëm për metodat e ngrohjes me përcjellje të nxehtësisë dhe pjesët e punës me diametër të vogël dhe nxehtësi bërthamore shumë të vogël.

2) Një tjetër avantazh i madh i procesit të vetëkalimit është afati i tij në kohë. Siç e dimë të gjithë, furra e ngrohjes me induksion shuarja e pjesëve të punës në përgjithësi kërkon kalitje në kohë për të parandaluar çarjet përpara kalitjes. Në praktikën e prodhimit të vetëkalitjes, është vërtetuar se për shkak të kalitjes në kohë, ka një efekt më të mirë në parandalimin e plasaritjes së kamerës së boshtit me gunga dhe pjesëve të tjera të punës që janë të prirura për çarje përpara kalitjes. ”

2) Një tjetër avantazh i madh i procesit të vetëkalimit është afati i tij në kohë. Siç e dimë të gjithë, furra e ngrohjes me induksion shuarja e pjesëve të punës në përgjithësi kërkon kalitje në kohë për të parandaluar çarjet përpara kalitjes. Në praktikën e prodhimit të vetëkalitjes, është vërtetuar se për shkak të kalitjes në kohë, ka një efekt më të mirë në parandalimin e plasaritjes së kamerës së boshtit me gunga dhe pjesëve të tjera të punës që janë të prirura për çarje përpara kalitjes. ”

(2) Kalitja e furrës së ngrohjes me induksion

Në pajisjet moderne të ngrohjes së furrës me ngrohje me induksion, aplikimi i kalitjes së furrës së ngrohjes me induksion po zgjerohet dita-ditës. Arsyeja është se mund të prodhohet on-line, të shkurtojë ciklin e prodhimit dhe të plotësojë disa vështirësi që nuk mund të zgjidhen me vetëkalitje.

Kalitja e furrës së ngrohjes me induksion është e thjeshtë, mund të prodhohet on-line dhe zgjidh disavantazhet e vetëkalitjes, siç është efekti i skajit, dhe përdoret në prodhimin modern. Në përgjithësi ka dy mënyra për të kalitur një furre me ngrohje me induksion:

1) duke përdorur furnizimin me energji elektrike të ngrohjes me fikje, furrën origjinale të ngrohjes me induksion, pajisja është e pajisur me një mënyrë për të zvogëluar fuqinë furra e ngrohjes me induksion kalitje. Avantazhi i kësaj metode është se procesi i shuarjes dhe kalitjes përfundon në një ngarkim dhe shkarkim, por për shkak se stacioni i shuarjes është i zënë, produktiviteti zvogëlohet.

Ky proces aplikohet në këto pjesë të vogla, siç janë fiksimet e motoçikletave. Pas ngurtësimit të skanimit me gjysmë boshti, 1/5 deri në 1/6 e tensionit të frekuencës së ndërmjetme të procesit të shuarjes me të njëjtin induktor u përdor për kalitje në një furrë ngrohjeje me induksion skanimi. Disavantazhi është se furnizimi me energji elektrike me ngrohje shuarëse përdoret në kushtet e temperaturës së ulët të kalitjes dhe frekuenca e tij aktuale duhet të jetë më e lartë se frekuenca normale. Prandaj, kalitja e shtresës së ngurtësuar varet tërësisht nga përçueshmëria e nxehtësisë, dhe efikasiteti i saj termik është i ulët.

2) Përdorni një grup tjetër të furnizimit me energji të përshtatshme me frekuencë më të ulët dhe induktor për kalitje, dhe kjo metodë përdoret gjerësisht tani. Për shkak se temperatura e kalitjes së pjesëve të shuuara të furrës së ngrohjes me induksion është më e ulët se pika Curie, dhe shumica e tyre janë më të ulëta se 300 ℃, në këtë kohë, thellësia aktuale e depërtimit në temperaturë të ulët është shpesh 1/10 e thellësisë së depërtimit aktual në 800 ℃ ~ 1/4. Prandaj, frekuenca aktuale e zgjedhur për kalitjen e pjesës së punës është shumë më e ulët se frekuenca aktuale gjatë shuarjes dhe ngrohjes. Është zakon të përdoret 1000 ~ 4000 Hz, dhe disa përdorin drejtpërdrejt frekuencën e energjisë, të tilla si veshjet e cilindrave dhe ingranazhet e unazës së volantit.

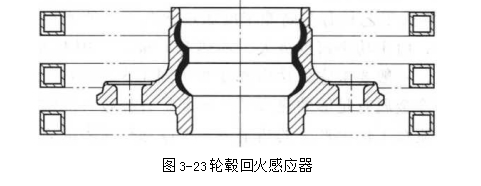

Induktorët e kalitjes zakonisht përdorin kthesa të shumta, hendeku midis unazës efektive dhe pjesës së punës zmadhohet dhe zona e pjesës së kalitur është shpesh më e madhe se zona e shuar. Sensori i kalitjes së qendrës, siç tregohet në figurën 3.23.

Kur gjysmëboshti miraton procesin e shuarjes së skanimit, kalitja e tij kalitet gjithashtu nga një furrë ngrohëse me induksion. Në këtë kohë, përdoret një burim tjetër energjie me frekuencë më të ulët dhe një induktor me shumë rrotullime përdoret për ngrohje dhe kalitje një herë.

3) Përparësitë e kalitjes së furrës së ngrohjes me induksion:

① Koha e shkurtër e ngrohjes, produktiviteti i lartë, furra e ngrohjes me induksion, shkalla e ngrohjes me temperaturë të ulët është 4~2 (H : / s, shkalla e ngrohjes me kalitje me temperaturë mesatare dhe të lartë është 5~30 Y/s, asnja e cilindrit përdor kalitjen e frekuencës së energjisë, 3 copë në një kohë, 220 ℃ Koha e kalitjes është 30 ~ 40s.

② Mund të fitohen veti mekanike të qëndrueshme dhe më të mira.