- 12

- Aug

ප්රේරක තාපක උදුනේ නිවා දැමූ කොටස් තෙම්පරාදු කිරීමේ ක්රම මොනවාද?

නිවී ගිය කොටස් තෙම්පරාදු කිරීමේ ක්රම මොනවාද? ප්රේරක උනුසුම් උදුන ?

induction heating furnace quenching workpiece tempering හි ප්රධාන අරමුණ වන්නේ නිවාදැමීමේ ආතතිය අඩු කිරීම සහ ඉරිතැලීම් නිවාදැමීම වැළැක්වීමයි; සමහර විට, තෙම්පරාදු කිරීම යනු වැඩ කොටසෙහි තාක්ෂණික අවශ්යතා සපුරාලීම සඳහා දෘඪතාව අඩු කිරීමයි.

ප්රේරක තාපක උදුනක නිවා දැමීමෙන් පසු වැඩ කොටස මෘදු කිරීමට දළ වශයෙන් ක්රම තුනක් තිබේ:

(1) ස්වයං-උණුසුම් වැඩ කොටස නිවා දැමූ විට, සිසිලනය අවසානය දක්වා නොයන අතර කල්තියා බාධා කරනු ලැබේ, එවිට දෘඩ ස්ථරයේ හරයට යාබදව ඇති අවශේෂ තාපය දෘඩ වූ ස්ථරයට මාරු කරනු ලැබේ. යම් උෂ්ණත්වයකට ළඟා වීම සඳහා ස්ථරය නැවත රත් කරනු ලැබේ. දෘඪ ස්තරය අවශ්ය ව්යුහය සහ කාර්ය සාධනය ලබා ගන්න. මෙම ක්රමය මුල් කාලයේ මෙවලම් චිසල් සහ වානේ රේල් පීලි නිවාදැමීමට භාවිතා කරන ලදී.

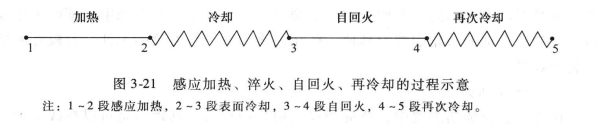

පැරණි සෝවියට් සංගමයේ 20 වන සියවසේ මුල් භාගයේදී, අවුරුදු 50, භාවිතා කිරීමට පටන් ගත්තේය උදුන උදුනේ ක්රෑන්ක් ජර්නලයක්, ගියර් එකක්, අල්ෙපෙනති ගණනාවක් සහ අනෙකුත් වාහන අමතර කොටස් වැනි දෘඩ වැඩ කොටස්, ක්රියාවලිය FIG හි භාවිතා කළ හැක. 3-21 සිට FIG දක්වා.

සමහර ස්වයං-උණුසුම් ක්රියාවලීන්හිදී, අදියර 4 සිට 5 දක්වා නැවත ජලය ඉසීමෙන් සිසිල් කරනු ලබන අතර, බොහෝ ස්වයං-උණුසුම් කිරීමේදී, අදියර 4 සිට 5 දක්වා වැඩ කොටස වාතයේ ස්වභාවිකව සිසිල් වීමට ඉඩ සලසයි.

ස්වයං-උණුසුම් ක්රියාවලියේ වාසිය වන්නේ එය උෂ්ණත්ව උපකරණ කට්ටලයක් ඉතිරි කිරීමයි. උදාහරණයක් ලෙස crankshaft journal quenching ගන්න. මෝටර් රථ නිෂ්පාදන කම්හලක මෙම ක්රියාවලිය අනුගමනය කිරීම හේතුවෙන්, 100kW බලයක් සහ 30m 2 නිෂ්පාදන ප්රදේශයක් සහිත තාපන උදුනක් නිෂ්පාදන රේඛාවේ ඉතිරි වේ. මීට අමතරව, එය විදුලිය හා නඩත්තු වියදම් ඉතිරි කරයි. කෙසේ වෙතත්, ස්වයං-උණුසුම් ක්රියාවලිය ද අඩුපාඩු තිබේ, එබැවින් එහි යෙදුම සීමිතය.

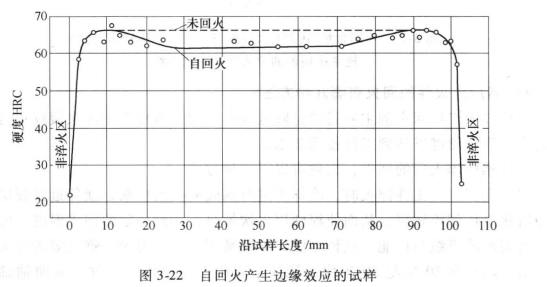

1 ) ස්වයං-උණුසුම් ක්රියාවලිය රත් කිරීමෙන් පසු වැඩ ෙකොටස් හරය තුළ ප්රමාණවත් අවශේෂ තාපය සහිත වැඩ ෙකොටස් සඳහා පමණක් සුදුසු වන අතර, දෘඩ ස්ථරයේ සියලුම ස්ථාන වෙත අවශේෂ තාප හුවමාරුව ඒකාකාරී විය යුතුය; එසේ නොමැති නම්, වැඩ කොටසෙහි නිවා දැමූ පෘෂ්ඨයේ දෘඪතාව ස්වයං-උණුසුම් වීමෙන් පසුව අස්ථායී වේ , සහ තනි ප්රදේශ පවා ස්වයං-උණුසුම් නොවේ. උදාහරණයක් ලෙස, මෝටර් රථ පියාසර රෝද මුදු ආම්පන්නයේ තනි උණුසුම සහ නිවා දැමීමෙන් පසුව, 48-56HRC අවශ්ය වේ. හොඳ ප්රතිඵල ලබා ගැනීම සඳහා ස්වයං කෝපයක් භාවිතා කරයි. ගියර් වළල්ලේ එක් එක් කොටසෙහි ස්වයං-උෂ්ණත්ව උෂ්ණත්වය ඒකාකාර වේ. කෙසේ වෙතත්, දොඹකර සඟරාව නිවා දැමූ විට, ඊනියා දාර ආචරණය මැද ප්රධාන සඟරාවේ සහ ෆ්ලැන්ජ් පැත්තේ ප්රධාන සඟරාවේ දිස් වේ, එනම් ජර්නලයේ මැද කොටසේ ස්වයං-උෂ්ණත්ව උෂ්ණත්වය ඉහළ ය; සහ දෙපස සංක්රාන්ති ප්රදේශය crank එකට සමීප වේ. එය ලෝහ රත් කරන අතර ඉක්මනින් තාපය විසුරුවා හරින අතර ස්වයං-උෂ්ණත්වය අඩු වේ. එබැවින්, සම්පූර්ණ කොටසෙහි මැද කොටසෙහි දෘඪතාව සාපේක්ෂ වශයෙන් අඩු වන අතර, දෙපස සංක්රාන්ති කොටස්වල දෘඪතාව සාපේක්ෂව ඉහළ ය. මෙම කොටස ආතන්ය ආතති කලාපය වන අතර ඉරිතැලීම් නිවාදැමීමට වඩාත්ම ප්රවණතාවය වේ.

දාර ආචරණය රූප සටහන 3-22 හි නිරූපණය කළ හැක. නියැදියේ මැද කොටසෙහි ඇති ස්වයං-උණුසුම් බලපෑම යහපත් වන අතර දෙපස බලපෑම දුර්වල වන අතර, එහි ප්රතිඵලයක් ලෙස 5HRC ක දෘඪතාවේ වෙනසක් ඇතිවේ. විශාල විෂ්කම්භයක් සහ විශාල තාප ධාරිතාවක් සහිත, එනම් d>m, ඉහළ තාප කාර්යක්ෂමතාවයකින් යුත් වැඩ ෙකොටස් රත් කිරීම සඳහා ස්වයං-තෙම්පරය සුදුසු බව පරීක්ෂණ මගින් ඔප්පු වී ඇත. කුඩා විෂ්කම්භය සහ ඉතා කුඩා හර තාපය සහිත තාප සන්නායක තාපන ක්රම සහ වැඩ කොටස් සඳහා එය සුදුසු නොවේ.

2 ) ස්වයං-උණුසුම් ක්රියාවලියේ තවත් ප්රධාන වාසියක් වන්නේ එහි කාලෝචිතභාවයයි. අපි කවුරුත් දන්නා පරිදි, ප්රේරක උනුසුම් උදුන වැඩ ෙකොටස් නිවාදැමීමට සාමාන්යයෙන් තෙම්පරාදු කිරීමට පෙර ඉරිතැලීම් වැළැක්වීම සඳහා කාලෝචිත උෂ්ණත්වයක් අවශ්ය වේ. ස්වයං-තෙම්පරාදු කිරීමේ නිෂ්පාදන භාවිතයේදී, කාලෝචිත ලෙස තෙම්පරාදු කිරීම හේතුවෙන්, කැම්ෂාෆ්ට් හි කැමරාව සහ උෂ්ණත්වයට පෙර ඉරිතැලීම් වලට ගොදුරු වන අනෙකුත් වැඩ කොටස් ඉරිතැලීම වැළැක්වීමට එය වඩා හොඳ බලපෑමක් ඇති කරන බව ඔප්පු වේ. ”

2 ) ස්වයං-උණුසුම් ක්රියාවලියේ තවත් ප්රධාන වාසියක් වන්නේ එහි කාලෝචිතභාවයයි. අපි කවුරුත් දන්නා පරිදි, ප්රේරක උනුසුම් උදුන වැඩ ෙකොටස් නිවාදැමීමට සාමාන්යයෙන් තෙම්පරාදු කිරීමට පෙර ඉරිතැලීම් වැළැක්වීම සඳහා කාලෝචිත උෂ්ණත්වයක් අවශ්ය වේ. ස්වයං-තෙම්පරාදු කිරීමේ නිෂ්පාදන භාවිතයේදී, කාලෝචිත ලෙස තෙම්පරාදු කිරීම හේතුවෙන්, කැම්ෂාෆ්ට් හි කැමරාව සහ උෂ්ණත්වයට පෙර ඉරිතැලීම් වලට ගොදුරු වන අනෙකුත් වැඩ කොටස් ඉරිතැලීම වැළැක්වීමට එය වඩා හොඳ බලපෑමක් ඇති කරන බව ඔප්පු වේ. ”

(2) ප්රේරක තාපන උදුනේ උෂ්ණත්වය

නවීන ප්රේරක තාපක උදුන තාපන උපාංගවල, ප්රේරක තාපන උදුන උෂ්ණත්වයේ යෙදීම දිනෙන් දින පුළුල් වේ. හේතුව එය මාර්ගගතව නිෂ්පාදනය කිරීම, නිෂ්පාදන චක්රය කෙටි කිරීම සහ ස්වයං-තැබීම මගින් විසඳිය නොහැකි දුෂ්කරතා පිරිමැසීමයි.

Induction heating furnace tempering සරලයි, මාර්ගගතව නිෂ්පාදනය කළ හැකි අතර, එජ් ආචරණය වැනි ස්වයං-උණුසුම් කිරීමේ අවාසි විසඳන අතර නවීන නිෂ්පාදනයේ භාවිතා වේ. සාමාන්යයෙන් ප්රේරක තාපක උදුනක් මෘදු කිරීමට ක්රම දෙකක් තිබේ:

1) මුල් නිවාදැමීමේ තාප බල සැපයුම, මුල් ප්රේරක තාපන උදුන භාවිතා කිරීම, උපාංගය බලය අඩු කිරීමේ ක්රමයක් සමඟ සන්නද්ධ වේ ප්රේරක උනුසුම් උදුන තෙම්පරාදු කිරීම. මෙම ක්රමයේ ඇති වාසිය නම්, නිවාදැමීමේ සහ තෙම්පරාදු කිරීමේ ක්රියාවලිය එක් පැටවීමකින් සහ බෑමකින් අවසන් වීමයි, නමුත් නිවාදැමීමේ ස්ථානය වාඩිලාගෙන සිටින නිසා ඵලදායිතාවය අඩු වේ.

මෙම ක්රියාවලිය යතුරුපැදි ක්රැන්ක් වැනි කුඩා කොටස් සඳහා යොදනු ලැබේ. අර්ධ අක්ෂය ස්කෑනිං දැඩි වීමෙන් පසුව, එම ප්රේරකය සමඟ නිවාදැමීමේ ක්රියාවලියේ අතරමැදි සංඛ්යාත වෝල්ටීයතාවයෙන් 1/5 සිට 1/6 දක්වා ස්කෑනිං ප්රේරක තාපක උදුනක තෙම්පරාදු කිරීම සඳහා භාවිතා කරන ලදී. අවාසිය නම් මුල් නිවාදැමීමේ තාප බල සැපයුම තෙම්පරාදු අඩු උෂ්ණත්ව තත්ත්වයකදී භාවිතා වන අතර එහි වත්මන් සංඛ්යාතය සාමාන්ය සංඛ්යාතයට වඩා වැඩි විය යුතුය. එබැවින්, දැඩි වූ ස්ථරයේ උෂ්ණත්වය සම්පූර්ණයෙන්ම තාප සන්නායකතාවය මත රඳා පවතින අතර, එහි තාප කාර්යක්ෂමතාව අඩු වේ.

2) උෂ්ණත්වය සඳහා සුදුසු අඩු සංඛ්යාත බල සැපයුමක් සහ ප්රේරක කට්ටලයක් භාවිතා කරන්න, මෙම ක්රමය දැන් බහුලව භාවිතා වේ. ප්රේරක තාපක උදුන නිවා දැමූ කොටස්වල උෂ්ණත්වය කියුරි ලක්ෂ්යයට වඩා අඩු බැවින් සහ ඒවායින් බොහොමයක් ℃ 300 ට වඩා අඩු බැවින්, මේ අවස්ථාවේ දී, අඩු උෂ්ණත්වයේ වත්මන් විනිවිද යාමේ ගැඹුර බොහෝ විට 1 දී වත්මන් විනිවිද යාමේ ගැඹුරෙන් 10/800 කි. ℃ ~ 1/4 . එබැවින්, වැඩ කොටස තෙම්පරාදු කිරීම සඳහා තෝරාගත් වත්මන් සංඛ්යාතය නිවාදැමීම සහ රත් කිරීමේදී වත්මන් සංඛ්යාතයට වඩා බෙහෙවින් අඩුය. 1000 ~ 4000Hz භාවිතා කිරීම සිරිත වන අතර සමහරක් සිලින්ඩර ලයිනර් සහ ෆ්ලයිවීල් රින්ග් ගියර් වැනි බල සංඛ්යාත සෘජුවම භාවිතා කරයි.

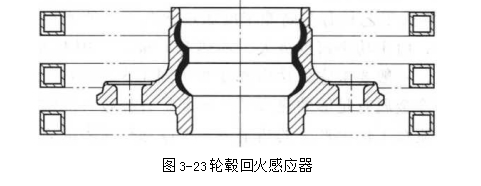

ටෙම්පරින් ප්රේරක සාමාන්යයෙන් බහු හැරීම් භාවිතා කරයි, ඵලදායි මුදුව සහ වැඩ කොටස අතර පරතරය වැඩි වේ, සහ තෙම්පරාදු වූ කොටසේ ප්රදේශය බොහෝ විට නිවා දැමූ ප්රදේශයට වඩා විශාල වේ. රූප සටහන 3.23 හි පෙන්වා ඇති පරිදි Hub tempering sensor .

අර්ධ පතුවළ ස්කෑනිං නිවාදැමීමේ ක්රියාවලිය අනුගමනය කරන විට, එහි උෂ්ණත්වය ප්රේරක තාපන උදුනක් මගින් ද තෙම්පරාදු වේ. මෙම අවස්ථාවේදී, තවත් අඩු සංඛ්යාත බලශක්ති ප්රභවයක් භාවිතා කරන අතර එක් වරක් රත් කිරීම සහ උෂ්ණත්වය සඳහා බහු-හැරවුම් ප්රේරකයක් භාවිතා වේ.

3 ) induction heating furnace tempering හි වාසි:

① කෙටි උනුසුම් කාලය, ඉහළ ඵලදායිතාව, ප්රේරක තාපන උදුන අඩු උෂ්ණත්වය රත් කිරීමේ තාපන අනුපාතය 4~2 (H : /s, මධ්යම හා ඉහළ උෂ්ණත්ව තාපන අනුපාතය 5~30Y/s වේ, සිලින්ඩර් ලයිනර් බල සංඛ්යාත තෙම්පරාදු කිරීම, කෑලි 3 ක් භාවිතා කරයි වේලාවක්, 220 ℃ උෂ්ණත්වය කිරීමේ කාලය තත්පර 30 ~ 40 කි.

② ස්ථාවර හා වඩා හොඳ යාන්ත්රික ගුණ ලබා ගත හැක.