- 12

- Aug

İndüksiyonlu ısıtma fırınının söndürülmüş kısımlarını tavlama yöntemleri nelerdir?

Su verilmiş parçaları temperleme yöntemleri nelerdir? indüksiyon ısıtma fırını ?

İndüksiyonlu ısıtma fırını su verme iş parçası tavlamanın ana amacı, su verme stresini azaltmak ve su verme çatlaklarını önlemektir; bazen tavlama, iş parçasının teknik gereksinimlerini karşılamak için sertliği azaltmaktır.

Bir indüksiyon ısıtma fırınında söndürüldükten sonra bir iş parçasını temperlemenin kabaca üç yolu vardır:

(1) Kendiliğinden temperlenen iş parçası söndürüldüğünde, soğutma sonuna kadar ilerlemez ve önceden kesintiye uğrar, böylece sertleştirilmiş tabakanın çekirdeğine bitişik kalan ısı, sertleştirilmiş tabakaya aktarılır, böylece sertleştirilmiş tabaka katman belirli bir tavlama sıcaklığına ulaşmak için tekrar ısıtılır. Sertleştirilmiş tabakanın gerekli yapı ve performansı elde etmesini sağlayın. Bu yöntem, ilk zamanlarda takım keskilerinin ve çelik rayların su vermesinde kullanılıyordu.

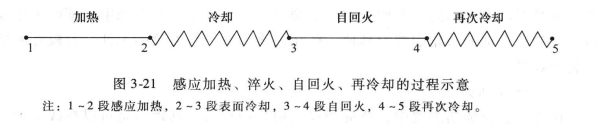

Eski Sovyetler Birliği’nde 20. yüzyılın başlarında, 50 yıl kullanılmaya başlandı. indüksiyon fırını krank muylusu, bir dişli, bir dizi pim ve diğer otomobil parçaları gibi sertleştirilmiş iş parçaları, işlem Şekil 3’de kullanılabilir. 21-XNUMX ila ŞEK.

Bazı kendiliğinden temperleme işlemlerinde, 4 ila 5 aşamaları tekrar su püskürtülerek soğutulurken, çoğu kendi kendine tavlamada aşama 4 ila 5, iş parçasının havada doğal olarak soğumasını sağlar.

Kendinden tavlama işleminin avantajı, bir dizi tavlama ekipmanından tasarruf etmesidir. Örnek olarak krank mili muylu su vermesini alın. Bir otomobil üretim tesisinde bu işlemin benimsenmesi sayesinde, üretim hattında 100kW gücünde ve 30m 2 üretim alanından oluşan bir tavlama fırını tasarrufu sağlanmaktadır. Ayrıca, elektrik ve bakım maliyetlerinden tasarruf sağlar. Bununla birlikte, kendini yumuşatma işleminin de eksiklikleri vardır, bu nedenle uygulaması sınırlıdır.

1) Kendi kendine tavlama işlemi, yalnızca ısıtıldıktan sonra iş parçasının çekirdeğinde yeterli artık ısı bulunan iş parçaları için uygundur ve sertleştirilmiş tabakanın tüm noktalarına artık ısı transferi eşit olmalıdır; aksi takdirde, iş parçasının su verilmiş yüzeyinin sertliği kendiliğinden temperlemeden sonra tutarsızdır ve bireysel alanlar bile kendiliğinden temperlenmez. Örneğin, bir otomobil volan halka dişlisinin tek bir ısıtılması ve söndürülmesinin ardından 48-56HRC gereklidir. İyi sonuçlar elde etmek için kendi kendine temperleme kullanılır. Dişli halkasının her bir parçasının kendi kendine tavlama sıcaklığı eşittir. Bununla birlikte, krank mili muylusuna su verildiğinde, orta ana muyluda ve ana muyluda flanş tarafında sözde kenar etkisi görülür, yani muylunun orta bölümünün kendiliğinden temperleme sıcaklığı yüksektir; ve her iki taraftaki geçiş alanı kranka yakındır. Metali ısıtır ve ısıyı hızla dağıtır ve kendiliğinden tavlama sıcaklığı düşüktür. Bu nedenle, tüm bölümün orta bölümünün sertliği nispeten düşükken, her iki taraftaki geçiş bölümlerinin sertliği nispeten yüksektir. Bu bölüm çekme gerilimi bölgesidir ve çatlakları gidermeye en yatkın bölgedir.

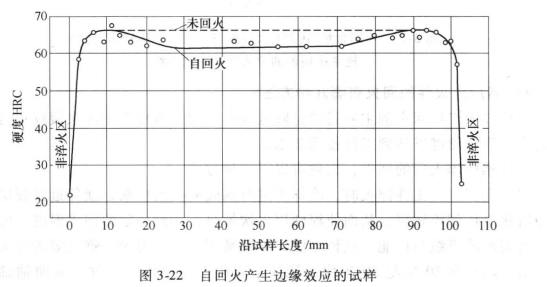

Kenar etkisi Şekil 3-22’de gösterilebilir. Numunenin orta bölümündeki kendiliğinden tavlama etkisi iyidir ve her iki taraftaki etki zayıftır, bu da yaklaşık 5HRC’lik bir sertlik farkıyla sonuçlanır. Testler, kendi kendine temperlemenin, büyük çaplı ve büyük ısı kapasiteli, yani d>m, yüksek termal verimliliğe sahip iş parçalarının ısıtılması için uygun olduğunu kanıtlamıştır. Isı iletimli ısıtma yöntemleri ve küçük çaplı ve çok küçük çekirdek ısısı olan iş parçaları için uygun değildir.

2) Kendinden temperleme işleminin bir diğer önemli avantajı, zamanında olmasıdır. Hepimizin bildiği gibi, indüksiyon ısıtma fırını su verme iş parçaları genellikle temperlemeden önce çatlakları önlemek için zamanında temperleme gerektirir. Kendinden temperleme üretim uygulamasında, zamanında temperleme nedeniyle, temperlemeden önce eksantrik milinin ve diğer iş parçalarının kamının çatlamasını önlemede daha iyi bir etkiye sahip olduğu kanıtlanmıştır. ”

2) Kendinden temperleme işleminin bir diğer önemli avantajı, zamanında olmasıdır. Hepimizin bildiği gibi, indüksiyon ısıtma fırını su verme iş parçaları genellikle temperlemeden önce çatlakları önlemek için zamanında temperleme gerektirir. Kendinden temperleme üretim uygulamasında, zamanında temperleme nedeniyle, temperlemeden önce eksantrik milinin ve diğer iş parçalarının kamının çatlamasını önlemede daha iyi bir etkiye sahip olduğu kanıtlanmıştır. ”

(2) İndüksiyonlu ısıtma fırınının temperlenmesi

Modern indüksiyonlu ısıtma fırını ısıtma cihazlarında indüksiyonlu ısıtma fırını tavlama uygulaması her geçen gün genişlemektedir. Bunun nedeni, on-line üretilebilmesi, üretim döngüsünü kısaltması ve kendi kendine temperleme ile çözülemeyen bazı zorlukları telafi etmesidir.

İndüksiyonlu ısıtma fırını tavlaması basittir, on-line olarak üretilebilir ve kenar etkisi gibi kendiliğinden tavlamanın dezavantajlarını çözer ve modern üretimde kullanılır. Bir indüksiyonlu ısıtma fırınını temperlemenin genellikle iki yolu vardır:

1) orijinal söndürme ısıtma güç kaynağı, orijinal indüksiyon ısıtma fırını kullanarak, cihaz gücü azaltmak için bir yol ile donatılmıştır indüksiyon ısıtma fırını temperleme. Bu yöntemin avantajı, su verme ve tavlama işleminin bir yükleme ve boşaltmada tamamlanması, ancak su verme istasyonunun dolu olması nedeniyle verimliliğin düşmesidir.

Bu işlem, motosiklet krankları gibi bu küçük parçalara uygulanır. Yarım eksen tarama sertleştirmesinden sonra, aynı indüktör ile söndürme işleminin ara frekans voltajının 1/5 ila 1/6’sı bir tarama indüksiyonlu ısıtma fırınında temperleme için kullanıldı. Dezavantajı, orijinal söndürme ısıtma güç kaynağının tavlama düşük sıcaklık koşulunda kullanılması ve mevcut frekansının normal frekanstan daha yüksek olması gerektiğidir. Bu nedenle, sertleştirilmiş tabakanın temperlenmesi tamamen ısı iletimine bağlıdır ve ısıl verimi düşüktür.

2) Temperleme için başka bir uygun düşük frekanslı güç kaynağı ve indüktör seti kullanın ve bu yöntem şimdi yaygın olarak kullanılmaktadır. İndüksiyonla ısıtma fırınında söndürülen parçaların tavlama sıcaklığı Curie noktasından daha düşük olduğundan ve çoğu 300 ℃’den düşük olduğundan, şu anda düşük sıcaklıktaki mevcut penetrasyon derinliği 1’de mevcut penetrasyon derinliğinin genellikle 10/800’u kadardır. ℃ ~ 1/4 . Bu nedenle, iş parçasının temperlenmesi için seçilen akım frekansı, su verme ve ısıtma sırasında mevcut frekanstan çok daha düşüktür. 1000 ~ 4000Hz kullanmak gelenekseldir ve bazıları silindir gömlekleri ve volan halka dişlileri gibi doğrudan güç frekansını kullanır.

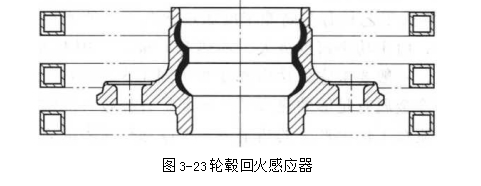

Temperleme indüktörleri genellikle birden fazla dönüş kullanır, etkili halka ile iş parçası arasındaki boşluk genişletilir ve temperlenmiş parçanın alanı genellikle söndürülen alandan daha büyüktür. Şekil 3.23’te gösterildiği gibi göbek tavlama sensörü.

Yarı şaft taramalı su verme işlemini benimsediğinde, tavlama da bir indüksiyonlu ısıtma fırını tarafından tavlanır. Bu sırada, başka bir düşük frekanslı güç kaynağı kullanılır ve bir kez ısıtma ve temperleme için çok turlu bir indüktör kullanılır.

3) İndüksiyonlu ısıtma fırını tavlamanın avantajları:

① Kısa ısıtma süresi, yüksek verimlilik, indüksiyonlu ısıtma fırını düşük sıcaklıkta tavlama ısıtma hızı 4~2’dir (H: /s, orta ve yüksek sıcaklıkta tavlama ısıtma hızı 5~30Y/s’dir, silindir gömleği güç frekanslı tavlama kullanır, 3 parça bir süre, 220 ℃ Temperleme süresi 30 ~ 40s’dir.

② Kararlı ve daha iyi mekanik özellikler elde edilebilir.