- 12

- Aug

Care sunt metodele de călire a pieselor stinse ale cuptorului de încălzire prin inducție?

Care sunt metodele de călire a pieselor călite de cuptor de încălzire prin inducție ?

Scopul principal al călirii piesei de prelucrat în cuptorul de încălzire prin inducție este de a reduce stresul de călire și de a evita fisurile de călire; uneori, revenirea este de a reduce duritatea pentru a îndeplini cerințele tehnice ale piesei de prelucrat.

Există aproximativ trei moduri de temperare a unei piese de prelucrat după călire într-un cuptor de încălzire prin inducție:

(1) Când piesa de prelucrat cu auto-călire este stinsă, răcirea nu continuă până la sfârșit și este întreruptă în prealabil, astfel încât căldura reziduală adiacentă miezului stratului întărit este transferată în stratul întărit, astfel încât stratul este încălzit din nou pentru a atinge o anumită temperatură de revenire. Faceți ca stratul întărit să obțină structura și performanța necesare. Această metodă a fost folosită pentru călirea dălților și șinelor de oțel în primele zile.

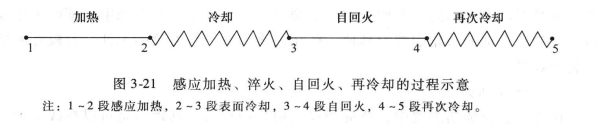

În fosta Uniune Sovietică începutul secolului 20, 50 de ani, a început să fie folosit cuptor de inducție piese de prelucrat întărite, cum ar fi manivelă, o roată dinţată, un număr de pini şi alte piese auto, procedeul poate fi utilizat în FIG. 3-21 până la FIG.

În unele procese de autocalare, etapele 4 până la 5 sunt răcite prin pulverizarea cu apă din nou, în timp ce în majoritatea auto-călirii, etapele 4 până la 5 permit piesei de prelucrat să se răcească în mod natural în aer.

Avantajul procesului de auto-călire este că economisește un set de echipamente de călire. Luați ca exemplu stingerea arborelui cotit. Datorită adoptării acestui procedeu într-o fabrică de automobile, pe linia de producție se economisește un cuptor de călire cu o putere de 100kW și o suprafață de producție de 30m 2 . În plus, economisește energie electrică și costuri de întreținere. Cu toate acestea, procesul de autocalare are și deficiențe, astfel încât aplicarea sa este limitată.

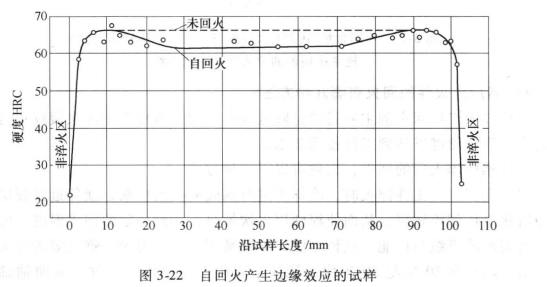

1) Procesul de auto-călire este potrivit numai pentru piesele de prelucrat cu suficientă căldură reziduală în miezul piesei de prelucrat după încălzire, iar transferul de căldură reziduală către toate punctele stratului întărit trebuie să fie uniform; în caz contrar, duritatea suprafeței călite a piesei de prelucrat este inconsecventă după auto-călire și chiar și zonele individuale nu sunt auto-călite. De exemplu, după o singură încălzire și stingere a unui angrenaj inel al volantului unui automobil, este necesar 48-56HRC. Auto-calarea este folosită pentru a obține rezultate bune. Temperatura de autocalare a fiecărei părți a inelului dințat este uniformă. Cu toate acestea, atunci când ghionul arborelui cotit este stins, așa-numitul efect de margine apare pe jurnalul principal din mijloc și pe bulțul principal pe partea flanșei, adică temperatura de auto-revenire a secțiunii din mijloc a ținerii este ridicată; iar zona de tranziție pe ambele părți este aproape de manivelă. Încălzește metalul și disipează căldura rapid, iar temperatura de auto-calare este scăzută. Prin urmare, duritatea secțiunii din mijloc a întregii secțiuni este relativ scăzută, în timp ce duritatea secțiunilor de tranziție pe ambele părți este relativ mare. Această secțiune este zona de efort de tracțiune și este cea mai predispusă la stingerea fisurilor.

Efectul de margine poate fi ilustrat în Figura 3-22. Efectul de autocalare în secțiunea de mijloc a probei este bun, iar efectul pe ambele părți este slab, rezultând o diferență de duritate de aproximativ 5HRC. Testele au dovedit că auto-călirea este potrivită pentru încălzirea pieselor de prelucrat cu diametru mare și capacitate termică mare, adică d>m, cu randament termic ridicat. Nu este potrivit pentru metode de încălzire prin conductie de căldură și piese de prelucrat cu diametru mic și căldură de bază prea mică.

2) Un alt avantaj major al procesului de autocalare este oportunitatea acestuia. Cum știm cu toții, cuptor de încălzire prin inducție călirea pieselor de prelucrat necesită, în general, călirea în timp util pentru a preveni fisurile înainte de revenire. În practica de producție a autocalării, se dovedește că, datorită călirii în timp util, are un efect mai bun de prevenire a fisurii camei arborelui cu came și a altor piese de prelucrat care sunt predispuse la fisuri înainte de revenire. ”

2) Un alt avantaj major al procesului de autocalare este oportunitatea acestuia. Cum știm cu toții, cuptor de încălzire prin inducție călirea pieselor de prelucrat necesită, în general, călirea în timp util pentru a preveni fisurile înainte de revenire. În practica de producție a autocalării, se dovedește că, datorită călirii în timp util, are un efect mai bun de prevenire a fisurii camei arborelui cu came și a altor piese de prelucrat care sunt predispuse la fisuri înainte de revenire. ”

(2) Călirea cuptorului de încălzire cu inducție

În dispozitivele moderne de încălzire a cuptoarelor de încălzire prin inducție, aplicarea călirii cuptoarelor de încălzire prin inducție se extinde pe zi ce trece. Motivul este că poate fi produs on-line, poate scurta ciclul de producție și poate compensa unele dificultăți care nu pot fi rezolvate prin autocalare.

Călirea cuptorului de încălzire prin inducție este simplă, poate fi produsă on-line și rezolvă dezavantajele autocalării, cum ar fi efectul de margine și este utilizată în producția modernă. În general, există două moduri de temperare a unui cuptor de încălzire prin inducție:

1) folosind sursa de alimentare de încălzire originală, cuptorul de încălzire cu inducție original, dispozitivul este echipat cu o modalitate de a reduce puterea cuptor de încălzire prin inducție temperare. Avantajul acestei metode este că procesul de călire și călire este finalizat într-o singură încărcare și descărcare, dar deoarece stația de călire este ocupată, productivitatea este redusă.

Acest proces se aplică acestor piese mici, cum ar fi manivelele motocicletei. După întărirea prin scanare pe jumătate de axă, 1/5 până la 1/6 din tensiunea de frecvență intermediară a procesului de călire cu același inductor a fost utilizată pentru revenire într-un cuptor de încălzire cu scanare prin inducție. Dezavantajul este că sursa de alimentare de încălzire originală este utilizată în condiții de temperatură scăzută, iar frecvența sa curentă trebuie să fie mai mare decât frecvența normală. Prin urmare, călirea stratului întărit depinde în întregime de conducerea căldurii, iar randamentul său termic este scăzut.

2) Folosiți un alt set de surse de alimentare cu frecvență joasă și inductor pentru temperare, iar această metodă este utilizată pe scară largă acum. Deoarece temperatura de revenire a pieselor stinse în cuptorul de încălzire prin inducție este mai mică decât punctul Curie și majoritatea dintre ele sunt mai mici de 300 ℃, în acest moment, adâncimea de penetrare curentă la temperatură scăzută este adesea 1/10 din adâncimea de penetrare curentă la 800. ℃ ~ 1/4 . Prin urmare, frecvența curentă selectată pentru călirea piesei de prelucrat este mult mai mică decât frecvența curentă în timpul călirii și încălzirii. Se obișnuiește să se utilizeze 1000 ~ 4000Hz, iar unii folosesc direct frecvența de putere, cum ar fi căptușele cilindrilor și roți dințate inelare ale volantului.

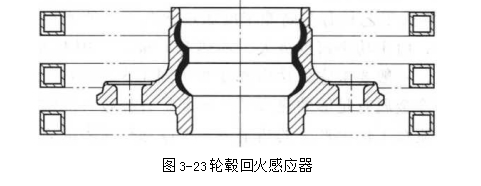

Inductoarele de revenire folosesc, în general, mai multe ture, distanța dintre inelul efectiv și piesa de prelucrat este mărită, iar zona piesei călite este adesea mai mare decât zona călită. Senzor de temperare a butucului , așa cum se arată în Figura 3.23 .

Când semiaxul adoptă procesul de stingere prin scanare, revenirea sa este, de asemenea, temperată de un cuptor de încălzire prin inducție. În acest moment, se folosește o altă sursă de energie cu frecvență mai joasă și un inductor multi-turn este folosit pentru încălzire și călire o dată.

3) Avantajele călirii cuptorului de încălzire prin inducție:

① Timp scurt de încălzire, productivitate ridicată, cuptorul de încălzire prin inducție, temperatură joasă, viteza de încălzire este de 4 ~ 2 (H: /s, rata de încălzire la temperatură medie și înaltă este de 5 ~ 30Y/s, căptușeala cilindrului folosește temperare cu frecvență de putere, 3 bucăți la un timp, 220 ℃ Timpul de temperare este de 30 ~ 40s.

② Pot fi obținute proprietăți mecanice stabile și mai bune.