- 12

- Aug

Apakah kaedah untuk membaja bahagian yang dipadamkan pada relau pemanasan aruhan?

Apakah kaedah untuk membaja bahagian yang dipadamkan relau pemanasan induksi ?

Tujuan utama pembajaan bahan kerja relau pemanasan induksi adalah untuk mengurangkan tegasan pelindapkejutan dan mengelakkan keretakan pelindapkejutan; kadangkala, pembajaan adalah untuk mengurangkan kekerasan untuk memenuhi keperluan teknikal bahan kerja.

Terdapat kira-kira tiga cara untuk meredakan bahan kerja selepas pelindapkejutan dalam relau pemanasan aruhan:

(1) Apabila bahan kerja pembajaan diri dipadamkan, penyejukan tidak diteruskan ke penghujungnya dan terganggu terlebih dahulu, supaya haba sisa yang bersebelahan dengan teras lapisan yang dikeraskan dipindahkan ke lapisan yang dikeraskan, supaya yang dikeraskan. lapisan dipanaskan semula untuk mencapai suhu pembajaan tertentu. Jadikan lapisan yang dikeraskan mendapat struktur dan prestasi yang diperlukan. Kaedah ini digunakan untuk pelindapkejutan pahat alat dan rel keluli pada zaman awal.

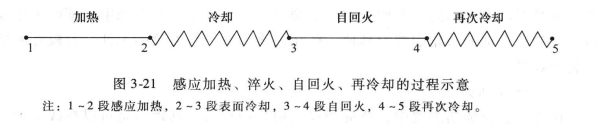

Di bekas Kesatuan Soviet awal abad ke-20, 50 tahun, mula digunakan relau aruhan bahan kerja yang dikeraskan, seperti jurnal engkol, gear, beberapa pin dan bahagian auto lain, proses ini boleh digunakan dalam Rajah. 3-21 hingga FIG.

Dalam sesetengah proses pembajaan diri, peringkat 4 hingga 5 disejukkan dengan menyembur air sekali lagi, manakala dalam kebanyakan pembajaan diri, peringkat 4 hingga 5 membenarkan bahan kerja menyejuk secara semula jadi di udara.

Kelebihan proses pembajaan diri ialah ia menjimatkan set peralatan pembajaan. Ambil pelindapkejutan jurnal aci engkol sebagai contoh. Disebabkan penggunaan proses ini dalam kilang pembuatan kereta, relau pembajaan dengan kuasa 100kW dan kawasan pengeluaran 30m 2 disimpan pada barisan pengeluaran. Selain itu, ia menjimatkan kos elektrik dan penyelenggaraan. Walau bagaimanapun, proses pembajaan diri juga mempunyai kekurangan, jadi aplikasinya terhad.

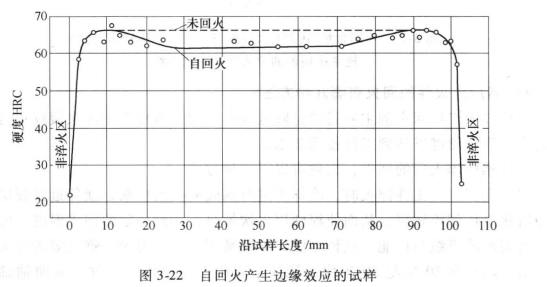

1) Proses pembajaan diri hanya sesuai untuk bahan kerja yang mempunyai baki haba yang mencukupi dalam teras bahan kerja selepas pemanasan, dan baki pemindahan haba ke semua titik lapisan yang dikeraskan hendaklah seragam; jika tidak, kekerasan permukaan yang dipadamkan bahan kerja adalah tidak konsisten selepas pembajaan diri , Dan juga kawasan individu tidak pemarah. Contohnya, selepas satu pemanasan dan pelindapkejutan gear gelang roda tenaga kereta, 48-56HRC diperlukan. Pembajaan diri digunakan untuk mencapai hasil yang baik. Suhu pembajaan diri setiap bahagian gelang gear adalah seragam. Walau bagaimanapun, apabila jurnal aci engkol dipadamkan, kesan tepi yang dipanggil muncul pada jurnal utama tengah dan jurnal utama pada bahagian bebibir, iaitu, suhu pembajaan diri bahagian tengah jurnal adalah tinggi; dan kawasan peralihan pada kedua-dua belah adalah berhampiran dengan engkol. Ia memanaskan logam dan menghilangkan haba dengan cepat, dan suhu pembajaan diri adalah rendah. Oleh itu, kekerasan bahagian tengah keseluruhan bahagian adalah agak rendah, manakala kekerasan bahagian peralihan pada kedua-dua belah adalah agak tinggi. Bahagian ini adalah zon tegasan tegangan dan paling terdedah kepada retakan pelindapkejutan.

Kesan tepi boleh digambarkan dalam Rajah 3-22. Kesan pembajaan diri di bahagian tengah sampel adalah baik, dan kesan pada kedua-dua belah adalah lemah, mengakibatkan perbezaan kekerasan kira-kira 5HRC . Ujian telah membuktikan bahawa pembajaan sendiri sesuai untuk memanaskan bahan kerja dengan diameter besar dan kapasiti haba yang besar, iaitu, d>m, dengan kecekapan haba yang tinggi. Ia tidak sesuai untuk kaedah pemanasan pengaliran haba dan bahan kerja dengan diameter kecil dan haba teras yang terlalu kecil.

2) Satu lagi kelebihan utama proses pematuhan diri ialah ketepatan masanya. Seperti yang kita tahu, relau pemanasan induksi bahan kerja pelindapkejutan secara amnya memerlukan pembajaan tepat pada masanya untuk mengelakkan keretakan sebelum pembajaan. Dalam amalan pengeluaran pembajaan diri, terbukti bahawa disebabkan pembajaan tepat pada masanya, ia mempunyai kesan yang lebih baik untuk mencegah keretakan sesondol aci sesondol dan bahan kerja lain yang terdedah kepada keretakan sebelum pembajaan. ”

2) Satu lagi kelebihan utama proses pematuhan diri ialah ketepatan masanya. Seperti yang kita tahu, relau pemanasan induksi bahan kerja pelindapkejutan secara amnya memerlukan pembajaan tepat pada masanya untuk mengelakkan keretakan sebelum pembajaan. Dalam amalan pengeluaran pembajaan diri, terbukti bahawa disebabkan pembajaan tepat pada masanya, ia mempunyai kesan yang lebih baik untuk mencegah keretakan sesondol aci sesondol dan bahan kerja lain yang terdedah kepada keretakan sebelum pembajaan. ”

(2) Pembajaan relau pemanasan aruhan

Dalam peranti pemanasan relau pemanasan aruhan moden, aplikasi pembajaan relau pemanasan aruhan berkembang dari hari ke hari. Sebabnya ialah ia boleh dihasilkan dalam talian, memendekkan kitaran pengeluaran, dan menebus beberapa kesulitan yang tidak dapat diselesaikan dengan pemarah diri.

Pembajaan relau pemanasan aruhan adalah mudah, boleh dihasilkan dalam talian, dan menyelesaikan keburukan pembajaan diri, seperti kesan kelebihan, dan digunakan dalam pengeluaran moden. Secara amnya terdapat dua cara untuk meredakan relau pemanasan aruhan:

1) menggunakan bekalan kuasa pemanasan pelindapkejutan asal, relau pemanasan aruhan asal, peranti dilengkapi dengan cara untuk mengurangkan kuasa relau pemanasan induksi pembajaan. Kelebihan kaedah ini ialah proses pelindapkejutan dan pembajaan selesai dalam satu pemunggahan dan pemunggahan, tetapi kerana stesen pelindapkejutan telah diduduki, produktiviti dikurangkan.

Proses ini digunakan pada bahagian kecil ini seperti engkol motosikal. Selepas pengerasan pengimbasan separuh paksi, 1/5 hingga 1/6 daripada voltan frekuensi perantaraan proses pelindapkejutan dengan induktor yang sama digunakan untuk pembajaan dalam relau pemanasan aruhan pengimbasan. Kelemahannya ialah bekalan kuasa pemanasan pelindapkejutan asal digunakan dalam keadaan suhu rendah pembajaan, dan frekuensi semasanya mestilah lebih tinggi daripada frekuensi biasa. Oleh itu, pembajaan lapisan keras bergantung sepenuhnya pada pengaliran haba, dan kecekapan habanya rendah.

2) Gunakan satu lagi set bekalan kuasa frekuensi rendah dan induktor yang sesuai untuk pembajaan, dan kaedah ini digunakan secara meluas sekarang. Kerana suhu pembajaan bahagian yang dipadamkan oleh relau pemanasan aruhan adalah lebih rendah daripada titik Curie, dan kebanyakannya lebih rendah daripada 300 ℃, pada masa ini, kedalaman penembusan semasa pada suhu rendah selalunya 1/10 daripada kedalaman penembusan semasa pada 800 ℃ ~ 1/4 . Oleh itu, frekuensi semasa yang dipilih untuk pembajaan bahan kerja adalah jauh lebih rendah daripada frekuensi semasa semasa pelindapkejutan dan pemanasan. Ia adalah kebiasaan untuk menggunakan 1000 ~ 4000Hz, dan sesetengahnya menggunakan frekuensi kuasa secara langsung, seperti pelapik silinder dan gear gelang roda tenaga.

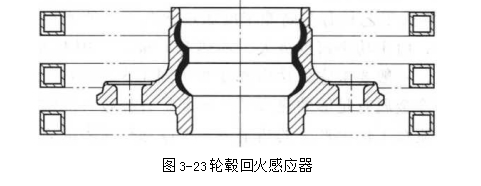

Induktor pembajaan biasanya menggunakan berbilang lilitan, jurang antara gelang berkesan dan bahan kerja dibesarkan, dan kawasan bahagian terbaja selalunya lebih besar daripada kawasan yang dipadamkan. Penderia tempering hab, seperti yang ditunjukkan dalam Rajah 3.23.

Apabila separuh aci menggunakan proses pelindapkejutan pengimbasan, pembajaannya juga dibaja oleh relau pemanasan aruhan. Pada masa ini, satu lagi sumber kuasa frekuensi rendah digunakan dan induktor berbilang pusingan digunakan untuk pemanasan dan pembajaan sekali.

3) Kelebihan pembajaan relau pemanasan aruhan:

① Masa pemanasan yang singkat, produktiviti tinggi, relau pemanasan aruhan kadar pemanasan pembajaan suhu rendah ialah 4~2 (H : /s, kadar pemanasan pembajaan suhu sederhana dan tinggi ialah 5~30Y/s, pelapik silinder menggunakan pembajaan frekuensi kuasa, 3 keping pada masa, 220 ℃ Masa pembajaan ialah 30 ~ 40s.

② Sifat mekanikal yang stabil dan lebih baik boleh diperolehi.