- 12

- Aug

Које су методе за каљење каљених делова индукционе пећи за грејање?

Које су методе за каљење угашених делова од индукцијска пећ за грејање ?

Главна сврха каљења обрадака у пећи за индукционо грејање је смањење напона гашења и избегавање пукотина при гашењу; понекад, каљење је смањење тврдоће како би се испунили технички захтеви радног предмета.

Постоје отприлике три начина за каљење радног предмета након гашења у индукционој пећи за грејање:

(1) Када се самокаљени радни предмет угаси, хлађење се не наставља до краја и унапред се прекида, тако да се заостала топлота која се налази поред језгра очврслог слоја преноси на очврснути слој, тако да се очврсли слој. слој се поново загрева до одређене температуре каљења. Учините да очврсли слој добије потребну структуру и перформансе. Ова метода се у првим данима користила за гашење длета алата и челичних шина.

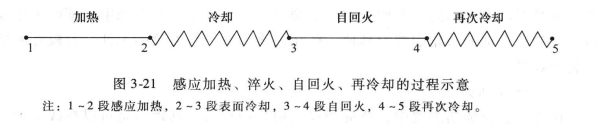

У бившем Совјетском Савезу почетком 20. века, почело је да се користи 50 година индукциона пећ каљени радни предмети, као што су ручица, зупчаник, одређени број клинова и други ауто делови, процес се може користити на Сл. 3-21 до Сл.

У неким процесима самокаљења, фазе 4 до 5 се хладе поновним распршивањем воде, док у већини самокаљења фазе 4 до 5 омогућавају да се радни комад природно охлади на ваздуху.

Предност процеса самокаљења је у томе што штеди сет опреме за каљење. Узмите гашење рукавца радилице као пример. Усвајањем овог процеса у погону за производњу аутомобила, пећ за каљење снаге 100кВ и производну површину од 30м 2 штеде се на производној линији. Поред тога, штеди струју и трошкове одржавања. Међутим, процес самокаљења има и недостатке, па је његова примена ограничена.

1 ) Процес самокаљења је погодан само за предмете са довољном заосталом топлотом у језгру радног комада након загревања, а пренос преостале топлоте до свих тачака очврслог слоја треба да буде уједначен; у супротном, тврдоћа каљене површине радног предмета је недоследна након самокаљења, па чак и појединачне области нису самокаљене. На пример, након једног загревања и гашења прстенастог зупчаника аутомобилског замајца, потребно је 48-56ХРЦ. За постизање добрих резултата користи се самокаљење. Температура самокаљења сваког дела зупчаника је уједначена. Међутим, када је рукавац радилице угашен, такозвани ефекат ивице се појављује на средњем главном рукавцу и главном рукавцу на страни прирубнице, то јест, температура самокаљења средњег дела чауре је висока; а прелазна област са обе стране је близу полуге. Загрева метал и брзо одводи топлоту, а температура самокаљења је ниска. Због тога је тврдоћа средњег пресека целог пресека релативно ниска, док је тврдоћа прелазних делова са обе стране релативно висока. Овај део је зона затезног напрезања и најсклонији је гашењу пукотина.

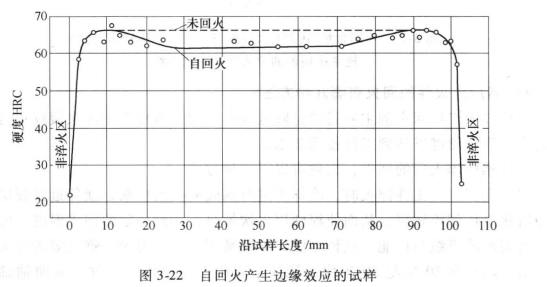

Ефекат ивице се може илустровати на слици 3-22. Ефекат самокаљења у средњем делу узорка је добар, а ефекат на обе стране је лош, што резултира разликом у тврдоћи од око 5ХРЦ. Испитивања су показала да је самокаљење погодно за загревање радних комада великог пречника и великог топлотног капацитета, односно д>м, са високом топлотном ефикасношћу. Није погодан за методе грејања са проводљивошћу топлоте и за предмете са малим пречником и премалом топлотом језгра.

2) Још једна велика предност процеса самокаљења је његова правовременост. Као што сви знамо, индукцијска пећ за грејање каљење радних комада генерално захтева благовремено каљење да би се спречиле пукотине пре каљења. У производној пракси самокаљења је доказано да због благовременог каљења има бољи ефекат на спречавање пуцања брегастог вратила и других обрадака који су склони пуцању пре каљења. ”

2) Још једна велика предност процеса самокаљења је његова правовременост. Као што сви знамо, индукцијска пећ за грејање каљење радних комада генерално захтева благовремено каљење да би се спречиле пукотине пре каљења. У производној пракси самокаљења је доказано да због благовременог каљења има бољи ефекат на спречавање пуцања брегастог вратила и других обрадака који су склони пуцању пре каљења. ”

(2) Каљење пећи за индукционо грејање

У савременим уређајима за грејање пећи за индукционо грејање, примена каљења пећи за индукционо грејање се шири из дана у дан. Разлог је то што се може производити он-лине, скратити производни циклус и надокнадити неке потешкоће које се не могу решити самокаљењем.

Каљење у пећи за индукционо грејање је једноставно, може се производити он-лине и решава недостатке самокаљења, као што је ефекат ивице, и користи се у савременој производњи. Генерално, постоје два начина за каљење индукционе пећи за грејање:

1) користећи оригинално напајање за гашење, оригиналну индукциону пећ за грејање, уређај је опремљен начином за смањење снаге индукцијска пећ за грејање каљење. Предност ове методе је у томе што се процес каљења и каљења завршава у једном утовару и истовару, али пошто је станица за гашење заузета, продуктивност је смањена.

Овај процес се примењује на ове мале делове као што су полуге мотоцикла. Након полуосног скенирања очвршћавања, 1/5 до 1/6 напона средње фреквенције процеса гашења са истим индуктором коришћено је за каљење у скенирајућој индукционој пећи за грејање. Недостатак је што се оригинално напајање за каљење користи у условима ниске температуре каљења, а његова тренутна фреквенција мора бити већа од нормалне фреквенције. Према томе, каљење очврслог слоја у потпуности зависи од проводљивости топлоте, а његова топлотна ефикасност је ниска.

2) Користите други сет одговарајућег напајања ниже фреквенције и индуктора за каљење, а овај метод се сада широко користи. Пошто је температура каљења делова угашених у пећи за индукционо грејање нижа од Киријеве тачке, а већина њих је нижа од 300 ℃, у овом тренутку, тренутна дубина продирања на ниској температури је често 1/10 тренутне дубине продирања на 800 ℃ ~ 1/4. Због тога је тренутна фреквенција одабрана за каљење радног предмета много нижа од тренутне фреквенције током гашења и загревања. Уобичајено је да се користи 1000 ~ 4000 Хз, а неки директно користе фреквенцију снаге, као што су облоге цилиндара и зупчаници замајца.

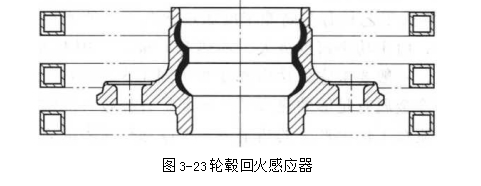

Индуктори за каљење углавном користе више окретаја, размак између ефективног прстена и радног комада је повећан, а површина каљеног дела је често већа од површине каљене. Сензор за каљење главчине , као што је приказано на слици 3.23 .

Када полуосовина усвоји процес каљења скенирањем, његово каљење се такође каљује помоћу индукционе пећи за грејање. У овом тренутку се користи још један извор напајања ниже фреквенције, а индуктор са више обртаја се користи за једнократно загревање и каљење.

3) Предности каљења пећи за индукционо грејање:

① Кратко време загревања, висока продуктивност, индукционо грејање, брзина загревања нискотемпературне пећи је 4~2 (Х : /с, брзина загревања средњег и високотемпературног каљења је 5~30И/с, кошуљица цилиндра користи каљење на снази, 3 комада на а тиме , 220 ℃ Време каљења је 30 ~ 40 с .

② Могу се добити стабилна и боља механичка својства.