- 07

- Dec

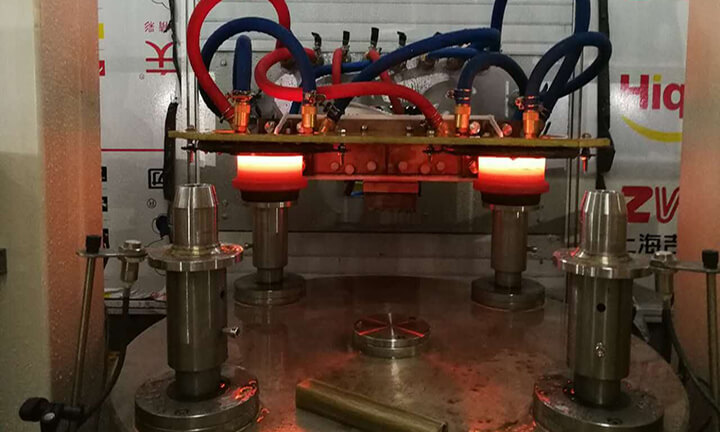

Máquina de extinción de mecatrónica

Máquina de extinción de mecatrónica

Con el desarrollo continuo de la tecnología de tratamiento térmico de metales, un conjunto completo de equipos de calentamiento por inducción electromecánicos ha formado una variedad de productos y productos serializados. El método de servicio ha formado un método de ingeniería “llave en mano” de un solo paso, y entregó al usuario un conjunto de rendimiento excelente y confiable, operación segura y conveniente, alta eficiencia y ahorro de energía, protección ambiental precisa, alta complejidad de proceso e integración de información en uno, y equipo de calentamiento por inducción Mecatrónica de excelente calidad.

El equipo de calentamiento por inducción de mecatrónica utiliza la computadora para controlar el sistema de gestión de producción y calidad en línea, que puede monitorear la posición de la pieza de trabajo, la velocidad de movimiento, el calentamiento, el espacio, el tiempo de enfriamiento, la potencia de calentamiento, el flujo y la temperatura del medio de enfriamiento, etc., y visualización e impresión completas. Los parámetros de tratamiento térmico de una pieza se memorizan y se pueden recuperar en cualquier momento. El equipo cuenta con instalaciones antimagnéticas, antiinterferentes, anticorrosión, de alcantarillado y de separación aceite-agua. Durante la operación de enfriamiento, la cantidad de transformación del accionamiento principal mecánico alcanza el nivel de 0 mm, y la precisión de restablecimiento del movimiento repetido puede llegar a 0.0005 mm.

Funciones principales del sistema de control automático

①Control de cadena: control de interbloqueo de los aparatos eléctricos relevantes en el sistema para cumplir con los requisitos tecnológicos.

② Control de flujo de proceso: utilice las funciones superiores de ajuste y control de parámetros de este sistema para optimizar el proceso de producción de la línea de producción y registrarlo en el sistema. Utilice este parámetro para controlar directamente la velocidad de funcionamiento y la potencia de calentamiento para lograr la mejor combinación entre la potencia de calentamiento y la velocidad de funcionamiento. .

③Gestión del proceso de producción: el sistema aprovecha al máximo la superioridad de la computadora para almacenar varios procesos de enfriamiento de piezas en la computadora, de modo que los usuarios puedan reducir el tiempo de ajuste al cambiar productos y mejorar la eficiencia de la producción.

④ Monitoreo de producción: use la pantalla a color para mostrar dinámicamente las curvas de los parámetros relacionados con el sistema, como la velocidad lineal de funcionamiento, el voltaje, la corriente, la potencia establecida, la temperatura de calentamiento y otros parámetros en el calentamiento.

⑤Gestión de datos: registre datos históricos, establezca una base de datos en ejecución y archive y gestione los procedimientos de procesamiento de usuarios y los parámetros del proceso. Convierta datos históricos en archivos de almacenamiento, recupérelos en cualquier momento y muéstrelos gráficamente, y realice varios informes en tiempo real.

⑥Pantalla de monitoreo de alarma: coopere con el circuito de suministro de energía, el circuito de transmisión mecánica, el sistema de circulación de agua de enfriamiento y otras partes para realizar un monitoreo integral. Cuando se produce alguna anomalía en el circuito o las condiciones de funcionamiento cambian, el usuario puede avisar o emitir una alarma, y el usuario puede realizar el procesamiento relacionado de acuerdo con la indicación de alarma. Asegúrese de que el equipo pueda funcionar normalmente.

⑦Función de trabajo en red: el sistema puede usar otras computadoras para monitorear el estado operativo de todo el sistema en diferentes ubicaciones.