- 07

- Dec

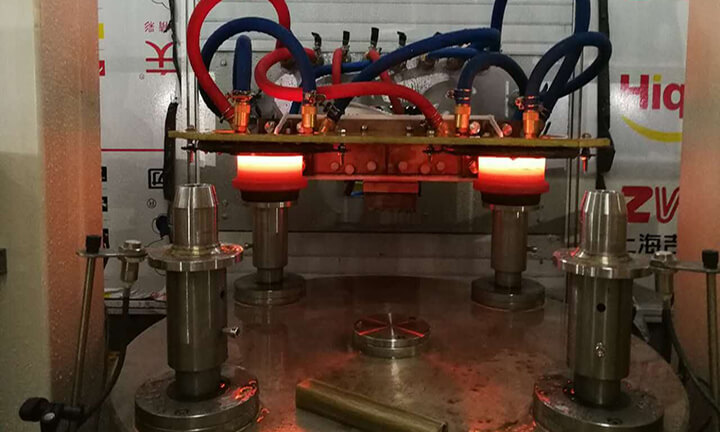

Maszyna do hartowania mechatroniki

Maszyna do hartowania mechatroniki

Wraz z ciągłym rozwojem technologii obróbki cieplnej metali, kompletny zestaw elektromechanicznych urządzeń do nagrzewania indukcyjnego utworzył różnorodne produkty i produkty seryjne. Metoda serwisowa stworzyła jednoetapową metodę inżynieryjną „pod klucz” i dała użytkownikowi zestaw doskonałej i niezawodnej wydajności, bezpiecznej i wygodnej obsługi, wysokiej wydajności i oszczędności energii, precyzyjnej ochrony środowiska, dużej złożoności procesu i integracji informacji w jeden i doskonałej jakości sprzęt do nagrzewania indukcyjnego Mechatronics.

Mechatroniczne urządzenie do nagrzewania indukcyjnego wykorzystuje komputer do sterowania systemem produkcji i zarządzania jakością online, który może monitorować położenie przedmiotu obrabianego, prędkość poruszania się, ogrzewanie, szczelinę, czas chłodzenia, moc grzewczą, przepływ i temperaturę medium hartującego itp. oraz kompletne wyświetlanie i drukowanie. Parametry obróbki cieplnej części są zapamiętywane i można je w każdej chwili odzyskać. Urządzenie posiada instalacje antymagnetyczne, przeciwzakłóceniowe, antykorozyjne, ściekowe oraz separację wodno-olejową. Podczas operacji hartowania wielkość transformacji mechanicznego napędu głównego osiąga poziom 0mm, a dokładność resetowania powtarzalnego ruchu może osiągnąć 0.0005mm.

Główne funkcje automatycznego systemu sterowania

①Kontrola łańcucha: sterowanie blokadą odpowiednich urządzeń elektrycznych w systemie w celu spełnienia wymagań technologicznych.

② Kontrola przepływu procesu: Użyj nadrzędnych funkcji ustawiania parametrów i sterowania tego systemu, aby zoptymalizować proces produkcyjny linii produkcyjnej i zapisać go w systemie. Użyj tego parametru, aby bezpośrednio kontrolować prędkość roboczą i moc grzewczą, aby uzyskać najlepsze dopasowanie między mocą grzewczą a prędkością roboczą. .

③Zarządzanie procesem produkcyjnym: System w pełni wykorzystuje przewagę komputera do przechowywania różnych procesów hartowania części w komputerze, dzięki czemu użytkownicy mogą skrócić czas regulacji podczas zmiany produktów i poprawić wydajność produkcji.

④ Monitorowanie produkcji: użyj kolorowego ekranu do dynamicznego wyświetlania krzywych parametrów związanych z systemem, takich jak prędkość liniowa, napięcie, prąd, ustawiona moc, temperatura ogrzewania i inne parametry ogrzewania.

⑤Zarządzanie danymi: rejestruj dane historyczne, ustanawiaj działającą bazę danych oraz archiwizuj i zarządzaj procedurami przetwarzania użytkownika i parametrami procesu. Konwertuj dane historyczne do plików archiwalnych, pobieraj je w dowolnym momencie i wyświetlaj w formie graficznej oraz twórz różne raporty w czasie rzeczywistym.

⑥Wyświetlacz monitorowania alarmów: Współpracuj z obwodem zasilania, obwodem przekładni mechanicznej, systemem cyrkulacji wody chłodzącej i innymi częściami w celu przeprowadzenia kompleksowego monitorowania. Gdy w obwodzie wystąpi jakakolwiek nieprawidłowość lub zmienią się warunki pracy, użytkownik może podpowiedzieć lub zaalarmować, a użytkownik może wykonać powiązane przetwarzanie zgodnie z monitem alarmowym. Upewnij się, że sprzęt może działać normalnie.

⑦Funkcja sieciowa: system może używać innych komputerów do monitorowania stanu operacyjnego całego systemu w różnych lokalizacjach.