- 07

- Dec

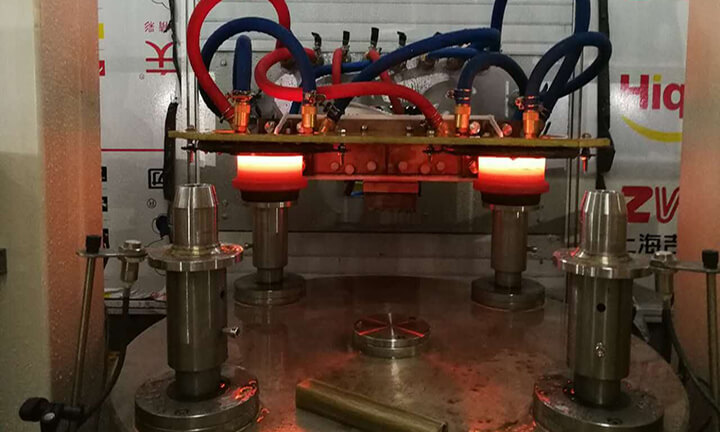

Закалочная машина мехатроники

Закалочная машина мехатроники

В связи с постоянным развитием технологии термообработки металлов полный комплект оборудования для электромеханического индукционного нагрева позволил сформировать множество изделий и серийные изделия. Метод обслуживания сформировал одноэтапный метод проектирования «под ключ» и предоставил пользователю набор отличных и надежных характеристик, безопасного и удобного управления, высокой эффективности и энергосбережения, точной защиты окружающей среды, высокой сложности процесса и интеграции информации в one, и оборудование для индукционного нагрева мехатроники отличного качества.

Оборудование для индукционного нагрева мехатроники использует компьютер для управления производством и системой управления качеством в режиме онлайн, которая может отслеживать положение заготовки, скорость движения, нагрев, зазор, время охлаждения, мощность нагрева, поток и температуру закалочной среды и т. Д., А также полное отображение и печать. Параметры термообработки детали запоминаются и могут быть восстановлены в любое время. Оборудование имеет антимагнитные, противоинтерференционные, антикоррозионные, канализационные и масло-водоразделительные устройства. Во время операции закалки степень трансформации механического главного привода достигает уровня 0 мм, а точность возврата повторного движения может достигать 0.0005 мм.

Основные функции системы автоматического управления

① Управление цепью: управление блокировкой соответствующих электроприборов в системе в соответствии с технологическими требованиями.

② Управление потоком: используйте превосходные настройки параметров и функции управления этой системы, чтобы оптимизировать производственный процесс производственной линии и записать его в систему. Используйте этот параметр для прямого управления рабочей скоростью и мощностью нагрева для достижения наилучшего соответствия между мощностью нагрева и рабочей скоростью. .

③Управление производственным процессом: система в полной мере использует преимущества компьютера для хранения различных процессов закалки деталей в компьютере, чтобы пользователи могли сократить время настройки при смене продуктов и повысить эффективность производства.

④ Мониторинг производства: используйте цветной экран для динамического отображения кривых параметров, связанных с системой, таких как линейная скорость хода, напряжение, ток, установленная мощность, температура нагрева и другие параметры нагрева.

⑤Управление данными: запись исторических данных, создание работающей базы данных, а также архивирование и управление пользовательскими процедурами обработки и параметрами процесса. Преобразуйте исторические данные в архивные файлы, извлекайте их в любое время и отображайте в графическом виде, а также создавайте различные отчеты в реальном времени.

⑥ Дисплей мониторинга аварийных сигналов: взаимодействие с цепью электропитания, цепью механической передачи, системой циркуляции охлаждающей воды и другими частями для выполнения всестороннего мониторинга. Когда в цепи возникает какое-либо отклонение от нормы или изменяются условия эксплуатации, пользователь может запросить или подать сигнал тревоги, а пользователь может выполнить соответствующую обработку в соответствии с подсказкой сигнала тревоги. Убедитесь, что оборудование может работать нормально.

⑦Функция сетевого взаимодействия: система может использовать другие компьютеры для мониторинга рабочего состояния всей системы в разных местах.