- 07

- Dec

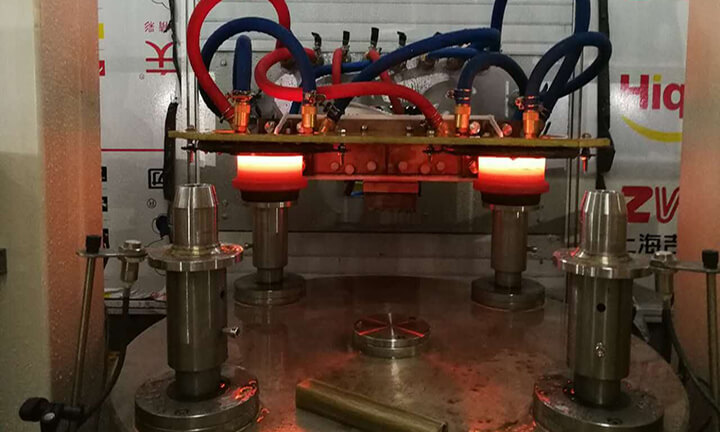

Macchina per tempra meccatronica

Macchina per tempra meccatronica

Con il continuo sviluppo della tecnologia di trattamento termico dei metalli, un set completo di apparecchiature di riscaldamento a induzione elettromeccaniche ha formato una varietà di prodotti e prodotti serializzati. Il metodo di servizio ha formato un metodo di ingegneria “chiavi in mano” in un unico passaggio e ha consegnato all’utente una serie di prestazioni eccellenti e affidabili, funzionamento sicuro e conveniente, alta efficienza e risparmio energetico, protezione ambientale precisa, elevata complessità di processo e integrazione delle informazioni in uno e apparecchiature di riscaldamento a induzione meccatronica di eccellente qualità.

L’apparecchiatura di riscaldamento a induzione meccatronica utilizza il computer per controllare la produzione e il sistema di gestione della qualità online, che può monitorare la posizione del pezzo, la velocità di movimento, il riscaldamento, lo spazio vuoto, il tempo di raffreddamento, la potenza di riscaldamento, il flusso e la temperatura del mezzo di spegnimento, ecc. e visualizzazione e stampa completa. I parametri di trattamento termico di un pezzo sono memorizzati e possono essere richiamati in qualsiasi momento. L’apparecchiatura dispone di impianti antimagnetici, anti-interferenza, anticorrosione, di separazione delle acque reflue e olio-acqua. Durante l’operazione di tempra, la quantità di trasformazione dell’azionamento principale meccanico raggiunge il livello di 0 mm e la precisione di ripristino del movimento ripetuto può raggiungere 0.0005 mm.

Funzioni principali del sistema di controllo automatico

①Controllo a catena: controllo dell’interblocco degli apparecchi elettrici pertinenti nel sistema per soddisfare i requisiti tecnologici.

② Controllo del flusso di processo: utilizzare l’impostazione dei parametri e le funzioni di controllo superiori di questo sistema per ottimizzare il processo di produzione della linea di produzione e registrarlo nel sistema. Utilizzare questo parametro per controllare direttamente la velocità di funzionamento e la potenza di riscaldamento per ottenere la migliore corrispondenza tra la potenza di riscaldamento e la velocità di funzionamento. .

Gestione del processo di produzione: il sistema sfrutta appieno la superiorità del computer per memorizzare vari processi di tempra delle parti nel computer, in modo che gli utenti possano ridurre i tempi di regolazione quando si cambiano i prodotti e migliorare l’efficienza della produzione.

④ Monitoraggio della produzione: utilizza lo schermo a colori per visualizzare dinamicamente le curve dei parametri relativi al sistema, come velocità lineare di marcia, tensione, corrente, potenza impostata, temperatura di riscaldamento e altri parametri in riscaldamento.

⑤Gestione dei dati: registrare i dati storici, stabilire un database funzionante e archiviare e gestire le procedure di elaborazione degli utenti e i parametri di processo. Converti i dati storici in file di archivio, recuperali in qualsiasi momento e visualizzali graficamente e crea vari report in tempo reale.

⑥Display di monitoraggio dell’allarme: coopera con il circuito di alimentazione, il circuito di trasmissione meccanica, il sistema di circolazione dell’acqua di raffreddamento e altre parti per eseguire un monitoraggio completo. Quando si verifica un’anomalia nel circuito o le condizioni operative cambiano, l’utente può inviare un messaggio o un allarme e l’utente può eseguire l’elaborazione correlata in base al messaggio di allarme Assicurarsi che l’apparecchiatura possa funzionare normalmente.

⑦Funzione di rete: il sistema può utilizzare altri computer per monitorare lo stato operativo dell’intero sistema in posizioni diverse.